Повышение точности с помощью машин для резки волоконным лазером

Основные преимущества технологии резки волоконным лазером

Отличное качество луча для микроскопической точности

Технология резки волоконным лазером выделяется благодаря превосходному качеству луча, которое позволяет выполнять высоко детализированную резку с микроскопической точностью. Лазеры создают сфокусированный луч с меньшим фокусным диаметром, идеально подходящий для сложных резов и поддержания минимальных допусков. Это качество луча позволяет обрабатывать различные материалы, включая металлы и пластик, не жертвуя точностью. Отраслевые исследования подчеркивают, что точность резки волоконным лазером может достигать ±0,1 мм. Такой высокий уровень точности критически важен для приложений, требующих строгих спецификаций, таких как авиакосмическая и медицинская промышленность, где мелкие детали могут определять успех компонентов.

Безконтактная обработка исключает напряжение материала

Одним из основных преимуществ резки волоконным лазером является возможность бесконтактной обработки, которая исключает механическое напряжение, прилагаемое к материалам. В отличие от традиционных методов, этот подход минимизирует риск искажения или деформации материала, обеспечивая более высокое качество кромок и снижая необходимость в широкой послепроизводственной обработке. Это не только повышает качество продукции, но и экономит время и затраты, связанные с дополнительной отделкой. Исследования показывают, что материалы, резанные волоконными лазерами, демонстрируют меньшее термическое напряжение по сравнению с традиционными методами резки, сохраняя структурную целостность чувствительных компонентов, таких как те, что используются в электронике и точном машиностроении.

Энергоэффективность снижает эксплуатационные расходы

Лазеры на волокне получили признание благодаря своей выдающейся энергоэффективности, потребляя на 30% меньше электроэнергии по сравнению с традиционными лазерами CO2. Эта эффективность значительно снижает эксплуатационные расходы, делая технологию волоконных лазеров экономически эффективной альтернативой для производителей, стремящихся максимизировать продуктивность. Переход на технологию волоконных лазеров может сократить общее потребление энергии на 60% за определенный период времени, обеспечивая долгосрочную финансовую выгоду. Это снижение потребления электроэнергии не только повышает устойчивость производственных процессов, но и соответствует глобальному движению к энергоэффективным решениям в производстве, помогая отраслям снижать углеродный след при сохранении высоких стандартов производства.

Технологические инновации, обеспечивающие точность

Швейцарские системы управления для бесошибочной работы

Швейцарское инженерное дело ассоциируется с точностью, и производители интегрировали разработанные в Швейцарии системы управления в технологии волоконных лазеров для достижения безупречной точности. Эти передовые системы управления оснащены механизмами обратной связи в реальном времени, которые обеспечивают непрерывные корректировки во время работы для поддержания точных условий резки. Такие технологии играют ключевую роль в значительном снижении погрешностей, гарантируя более высокое качество результатов для отраслей, зависящих от точности. Эксперты отрасли также отмечают, что эти системы повышают точность резки за счет использования сложных алгоритмов и аппаратных платформ, укрепляя репутацию швейцарских решений в области высокоточных лазерных операций.

Механизмы привода рейки с высокой точностью обработки

Высокая точность критически важна в современных лазерных технологиях резки, особенно в секторах, где требуется постоянное качество, таких как автомобилестроение и авиакосмическая промышленность. Внедрение высокоточного шлифования в зубчатых механизмах существенно снижает люфт, распространенную проблему, которая влияет на качество резки и повторяемость процесса. Эти механизмы, согласно исследованиям эффективности высокоточных зубчатых передач, не только увеличивают скорость резки, но и обеспечивают сохранение требуемого качества. Результатом является повышение операционной эффективности без потери качества продукции, что делает эти механизмы ценным инновационным решением в производстве, ориентированном на точность.

Стабильность двойной системы водяного охлаждения

Стабильные рабочие температуры критически важны для эффективной работы лазера, и системы двойного водяного охлаждения предлагают надежное решение. Эти системы поддерживают оптимальную температуру лазера, разделяя процессы охлаждения различных компонентов, что увеличивает срок службы компонентов и обеспечивает постоянно высокое качество резки. Колебания температуры минимизируются, значительно повышая стабильность работы лазера. Специалисты в данной области рекомендуют внедрение систем двойного охлаждения, так как они обеспечивают надежную работу в условиях высоких нагрузок и особенно рекомендованы для тех, кто стремится к превосходству в установках высокопроизводительных лазеров.

Акцент на моделях высокопроизводительных волоконных лазеров

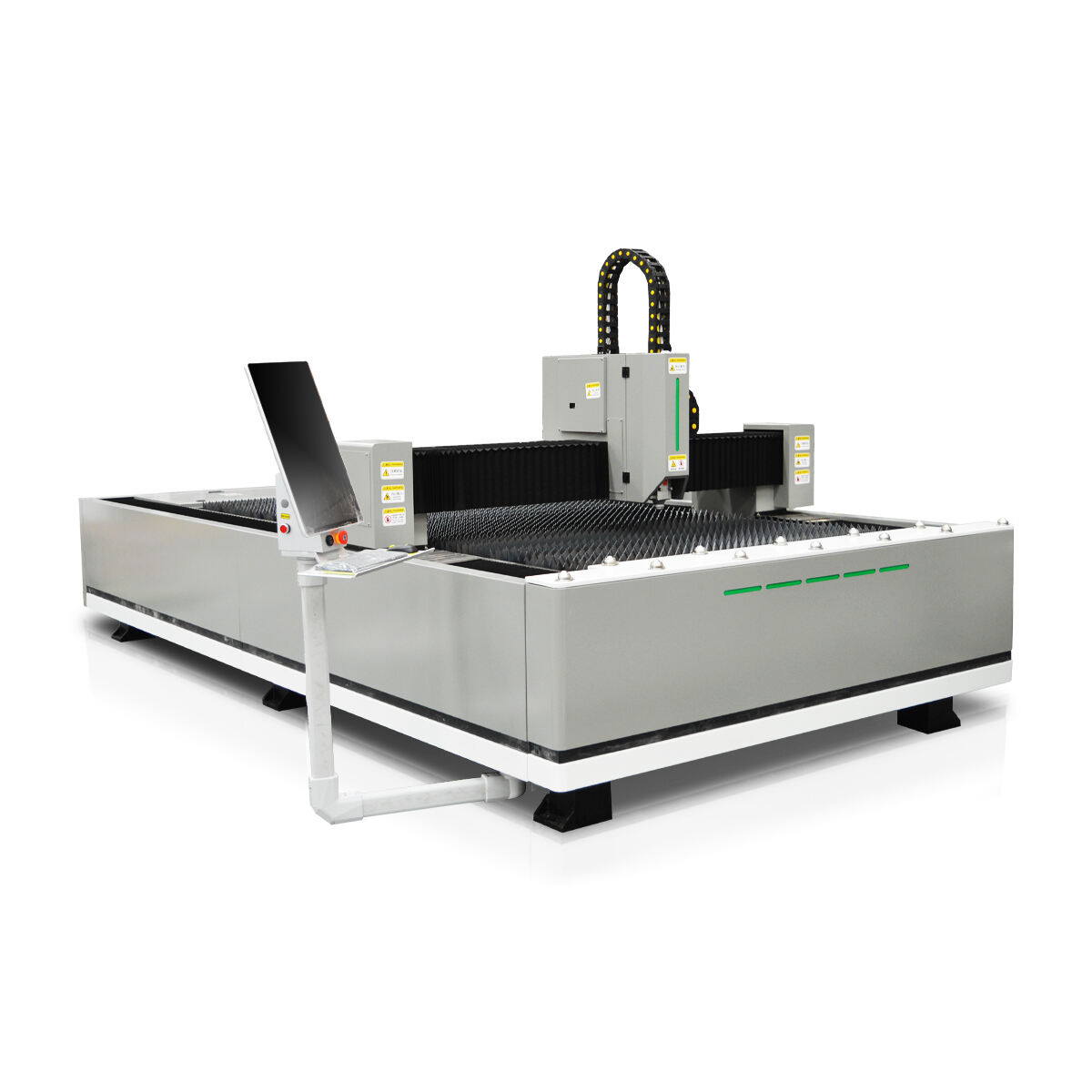

WR 1530 Волоконная Лазерная Гравировальная Машина: Точное Инженерное Решение

Станок лазерной резки WR 1530 Fiber является примером точного инженерного решения, созданного для высокопроизводительной резки. Эта модель известна своим прочным дизайном, что позволяет ей обрабатывать широкий спектр материалов с минимальной погрешностью. Возможность высокоэффективной обработки делает её особенно популярной в производственном секторе. Многие производители выбирают этот станок благодаря его постоянной надёжности и передовым функциям, таким как точное инженерное решение и возможности высокопроизводительной резки. Неудивительно, что данные о продажах отражают значительную долю рынка этой модели, подчёркивая её популярность и широкое использование.

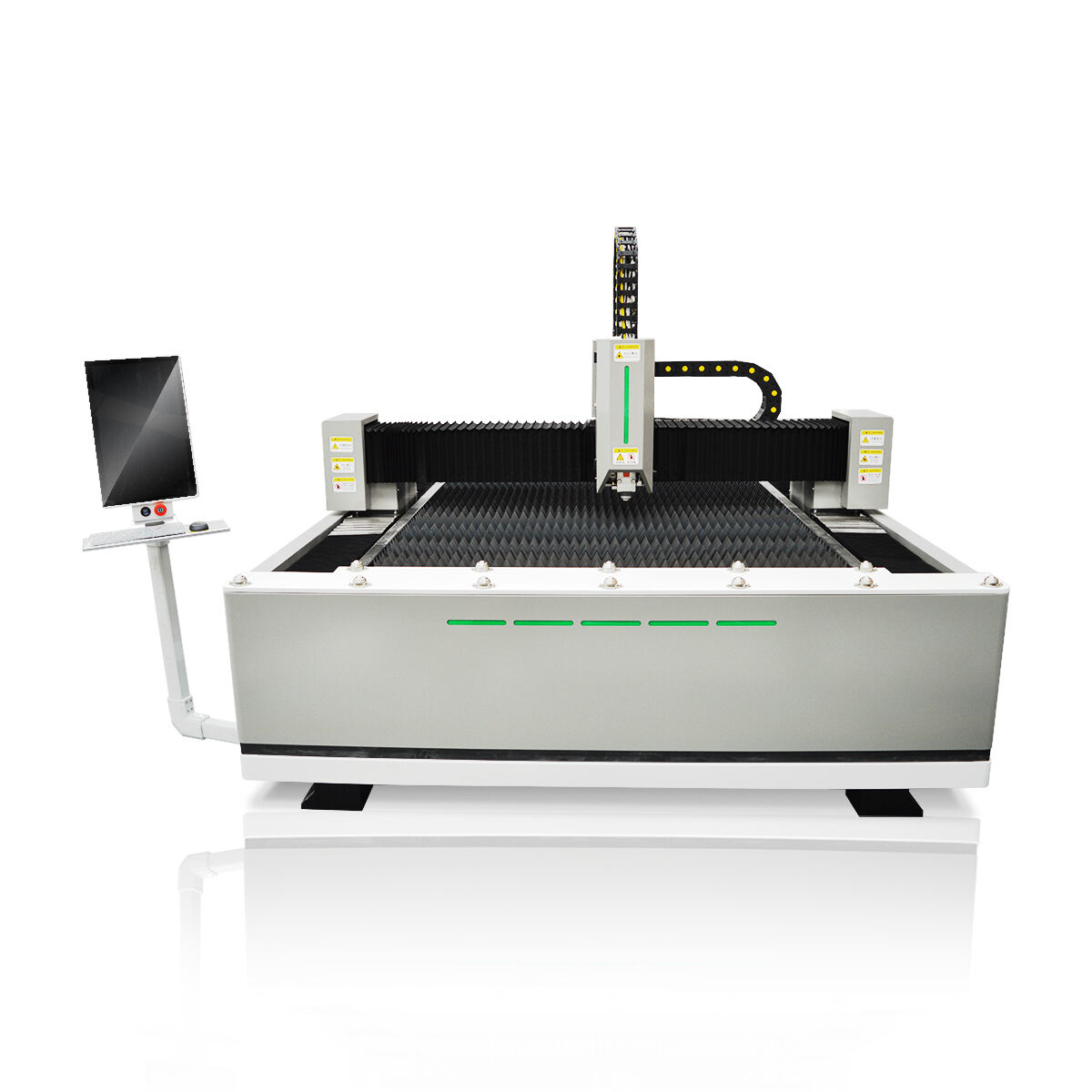

Улучшенная модель 1530: Усовершенствованный контроль процесса

Улучшенная модель 1530 выводит точную резку на новый уровень благодаря своим продвинутым функциям управления процессом. Эти улучшения включают инновационные алгоритмы программного обеспечения, которые автоматически корректируют параметры резки в зависимости от типа и толщины материала, обеспечивая оптимальную производительность. Благодаря внедрению реальных поправок в режиме реального времени эта модель значительно повышает эффективность и минимизирует отходы — преимущество, которое оценят многие производители. Эти улучшения привели к значительному сокращению потери материалов и увеличению показателей выхода продукции, доказывая, что улучшенная модель 1530 — это мощный инструмент для отраслей, ориентированных на устойчивость и эффективность.

Применения в различных отраслях

Производство автомобильных компонентов

Технология резки волоконным лазером играет ключевую роль в автомобилестроении, где точность и сложный дизайн имеют первостепенное значение. Эти машины превосходно справляются с производством высококачественных компонентов, таких как кузовные панели и сложные детали, с точной геометрией и минимальными отходами. Возможность волоконных лазеров работать с материалами, такими как высокопрочная сталь, делает их бесценными в этой отрасли. Рыночные исследования показывают, что их применение в автомобильной промышленности ожидается к росту, главным образом из-за возрастающего спроса на точность и эффективность в производстве автомобилей.

Изготовление металлических изделий аэрокосмического класса

В авиакосмической промышленности необходимость точности и надежности не подлежит обсуждению, что делает волоконные лазеры предпочтительным выбором для металлообработки. Авиакосмические материалы часто сложно резать из-за их прочности и толщины. Однако волоконные лазеры обеспечивают необходимую тонкость и контроль для выполнения точных разрезов без нарушения целостности материала. Отчеты указывают на увеличение использования этих лазерных решений в авиакосмическом производстве, главным образом из-за высокой производительности и передовых возможностей волоконных лазеров. Этот тренд обусловлен необходимостью производства легких и прочных компонентов.

Решения для микрорезки электронных компонентов

Электронная промышленность сильно зависит от возможностей микрорезки, областью, в которой системы на основе волоконных лазеров показывают отличные результаты. Эти системы незаменимы для резки печатных плат и сложных электронных компонентов, требуя высокой точности и контроля. С учетом продолжающегося тренда миниатюризации электронных устройств, наблюдается значительный рост спроса на решения лазерной микрорезки. Анализ рынка показал, что способность волоконных лазеров выполнять точные надрезы с большей точностью становится всё более предпочтительной по сравнению с традиционными методами резки, что ещё больше укрепляет их позиции в производстве электроники.

Поддержание оптимальной производительности и долговечности

Профилактическое обслуживание для срока службы более 100 000 часов

Создание графика профилактического обслуживания критически важно для обеспечения эффективной работы волоконных лазеров более 100 000 часов. Регулярные мероприятия по обслуживанию, такие как очистка линз и проверка регулировки, необходимы для предотвращения ненужных простоев и дорогостоящего ремонта. Отраслевые рекомендации предлагают конкретные методы обслуживания, которые могут значительно увеличить срок службы лазера и повысить его производительность. Для поддержания операционной эффективности производители должны строго следовать этим методам.

Реальное время мониторинга оптических компонентов

Использование систем реального времени для мониторинга оптических компонентов — это прогрессивная стратегия для быстрого выявления и устранения потенциальных проблем. Этот подход помогает сохранять точность резки и снижать простои, обеспечивая непрерывную работу машины. Эксперты подчеркивают, что мониторинг в реальном времени критически важен для продления срока службы лазерных машин, предлагая значительное снижение затрат на обслуживание со временем.

Стратегии оптимизации параметров резки

Оптимизация параметров резки является критически важной для достижения улучшенного качества резки и эффективности. Стратегии включают регулировку скорости, мощности и фокусного положения под материал и толщину обрабатываемой детали, что приводит к улучшенным результатам. Исследования показывают, что даже незначительные корректировки могут существенно улучшить качество резки и снизить потери материала. Использование этих методов оптимизации обеспечивает настройку процесса лазерной резки под конкретные потребности, максимизируя производительность.