Przewagi korzystania z maszyn do wycinania laserowego w nowoczesnym produkcji

Podstawowe przewagi maszyn do wycinania laserowego w produkcji

Precyzyjna inżynieria dla złożonych projektów

Maszyny do wycinania laserowego oferują niezrównaną precyzję, co czyni je idealnym rozwiązaniem do tworzenia złożonych wzorów, których tradycyjne metody nie mogą osiągnąć. Korzystając z technologii sterowania numerycznego (CNC), te maszyny wykonują cięcia i wycinanie z wyjątkową dokładnością, skutecznie minimalizując błędy człowieka. Ten poziom precyzji jest szczególnie krytyczny w przemyśle wymagającym wysokiej dokładności, takim jak lotnictwo i medycyna, gdzie ciaśniejsze tolerancje poprawiają wygląd i funkcjonalność produktu.

Zwiększone prędkości i efektywność produkcji

Maszyny do wycinania laserowego istotnie zwiększają wydajność produkcji, działając na wysokich prędkościach. Ta szybka operacja zmniejsza czas produkcyjny, pozwalając firmom na zwiększenie wydajności bez kompromitowania jakości. Efektywność technologii umożliwia również szybkie prototypowanie, co pozwala przedsiębiorstwom wprowadzać produkty na rynek w krótszym czasie. Badania branżowe wskazują, że zastosowanie technologii laserowej może prowadzić do zwiększenia wydajności produkcji o do 50% w porównaniu z metodami tradycyjnymi, co pokazuje jej znaczący wpływ na produktywność.

Wielofunkcyjność materiałów od metali po złożone kompozyty

Wielofunkcyjność maszyn do wycinania laserowego jest jedną z ich najważniejszych zalet, ponieważ mogą one pracować z szerokim spektrum materiałów, w tym metalami, plastikami, szkłem i kompozytami. Ta adaptowalność jest dalej wzmacniana przez różne rodzaje laserów, takie jak laser włókienkowy i CO2, które mogą być dostosowane do określonych materiałów. W rezultacie przedsiębiorstwa mogą obniżyć koszty inwestycyjne, używając jednej maszyny do wycinania laserowego dla wielu zastosowań, usprawniając proces produkcyjny i czyniąc go wysoce efektywnym dla różnych zastosowań przemysłowych.

Kosztowność poprzez zmniejszenie odpadów

Technologia wyrębowania laserowego jest opłacalna dzięki swojej zdolności do minimalizacji odpadów. Wykorzystuje precyzyjną metodę cięcia, która usuwa tylko niezbędny materiał, znacznie redukując mnożenie odpadów. To prowadzi do oszczędności kosztów w produkcji, które mogą zostać przekazane konsumentom poprzez niższe ceny. Ponadto, długotrwałość wyrębień powoduje mniej częste potrzeby zastępowania, co dalej wzmacnia ogólną opłacalność maszyn do wyrębowania laserowego dla firm.

Kluczowe Zastosowania w Nowoczesnej Produkcji

Rozwiązania Śledzenia Komponentów Samochodowych

Wyręczanie laserowe odgrywa kluczową rolę w przemyśle samochodowym, przede wszystkim w zapewnieniu śledzenia przez całą łańcuch dostaw. Ta technologia umożliwia precyzyjne wyręczanie istotnych danych, takich jak numery części, kody QR i kody kreskowe na komponentach samochodowych. To wyrzeźbione informacje są kluczowe dla kontroli jakości i przestrzegania standardów bezpieczeństwa. Korzystając z oznakowywania laserowego, producenci samochodowi mogą znacznie zmniejszyć prawdopodobieństwo wywołania spowodowanego brakiem śledzenia. Zgodnie z ostatnimi raportami, skuteczne mechanizmy śledzenia mogą zmniejszyć ryzyko wywołań, ustanawiając wyręczanie laserowe jako najlepszą praktykę zapewniającą zgodność i poprawiającą ogólną integralność produkcji.

Zgodność z identyfikacją urządzeń medycznych

W sektorze medycznym technologia wycinania laserowego pojawia się jako kluczowa ze względu na swoje zdolności do spełnienia surowych wymagań dotyczących identyfikacji ustawionych przez FDA. Urządzenia medyczne często wymagają dokładnego oznakowywania numerów seryjnych i partii, aby zapewnić autentyczność i przystawanie, zadaniem, w którym technologia laserowa wyróżnia się wyjątkowo. Badania wskazują, że producenci przyjmujący systemy identyfikacji oparte na lasercie zauważalnie poprawili wskaźniki zgodności z organami regulacyjnymi. Ta bezpośrednią i niezawodną metodę wycinania chroni nie tylko przed produktem fałszywym, ale również wspiera solidne śledzenie urządzeń przez ich cykl życia, od produkcji po wykorzystanie kliniczne.

Standardy serializacji części lotniczych

Przemysł lotniczy korzysta znacząco z wycinania laserowego ze względu na konieczność spełnienia standardów serializacji dla części, co jest kluczowe pod względem bezpieczeństwa i zgodności regulacyjnej. Technologia laserowa zapewnia, że części mają trwałe oznaczenia zdolne wytrzymać ekstremalne warunki napotykane podczas operacji lotniczych. Zgodność z międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowymi, takimi jak AS9100, jest często wzmacniana dzięki wycinaniu laserowemu, które zapewnia niezawodną identyfikację części pozostającą nietkniętą w różnych warunkach. Ta zdolność nie tylko wspomaga bezpieczeństwo i efektywność operacyjną, ale również pozwala producentom utrzymywać zgodność z surowymi wytycznymi przemysłu lotniczego.

Wyższa Wydajność w Porównaniu z Tradycyjnymi Metodami

Proces Bezkontaktowy Minimalizuje Naprężenie Materiału

Nienawiasowy charakter wyrębowania laserowego znacząco zmniejsza ryzyko naprężeń i deformacji materiałów, odróżniając go od metod tradycyjnych. Ta przewaga jest kluczowa w zachowaniu integralności wrażliwych elementów, czyniąc go idealnym dla kruchych materiałów. Studia przypadków wskazują, że nienawiasowe wyrębowanie laserowe może przedłużyć żywotność skomplikowanych wzorów, zapewniając trwałość bez kompromitowania jakości.

Przewagi integracji przepływów pracy cyfrowych

Integracja wyrębarków laserowych w przepływy pracy cyfrowe umożliwia płynne przejście od projektu do produkcji, zwiększając efektywność produkcji. Ta zdolność wspiera innowację, umożliwiając łatwe przesyłanie projektów i próby testowe. Jak donoszą eksperci branżowi, włączenie procesów cyfrowych może zmniejszyć czasy realizacji i ulepszyć planowanie produkcji, wzmocniając tym samym elastyczność strategii produkcyjnych.

Długoterminowa trwałość oznaczeń laserowych

Oznaczenia laserowe charakteryzują się większą trwałością w porównaniu z tradycyjnymi metodami, takimi jak tusz lub etykiety, ponieważ opierają się zużyciu i uszkodzeniom. Ta permanencja obniża koszty konserwacji i przedłuża użytkowość oznaczonych produktów. Analizy branżowe podkreślają wagę długoterminowej trwałości, zwłaszcza w sektorach, takich jak motoryzacyjny i medyczny, gdzie trwałe identyfikowanie produktów jest kluczowe dla efektywności operacyjnej i zgodności ze standardami.

Zaawansowane Rozwiązania Grawerowania Laserowego dla Przemysłu

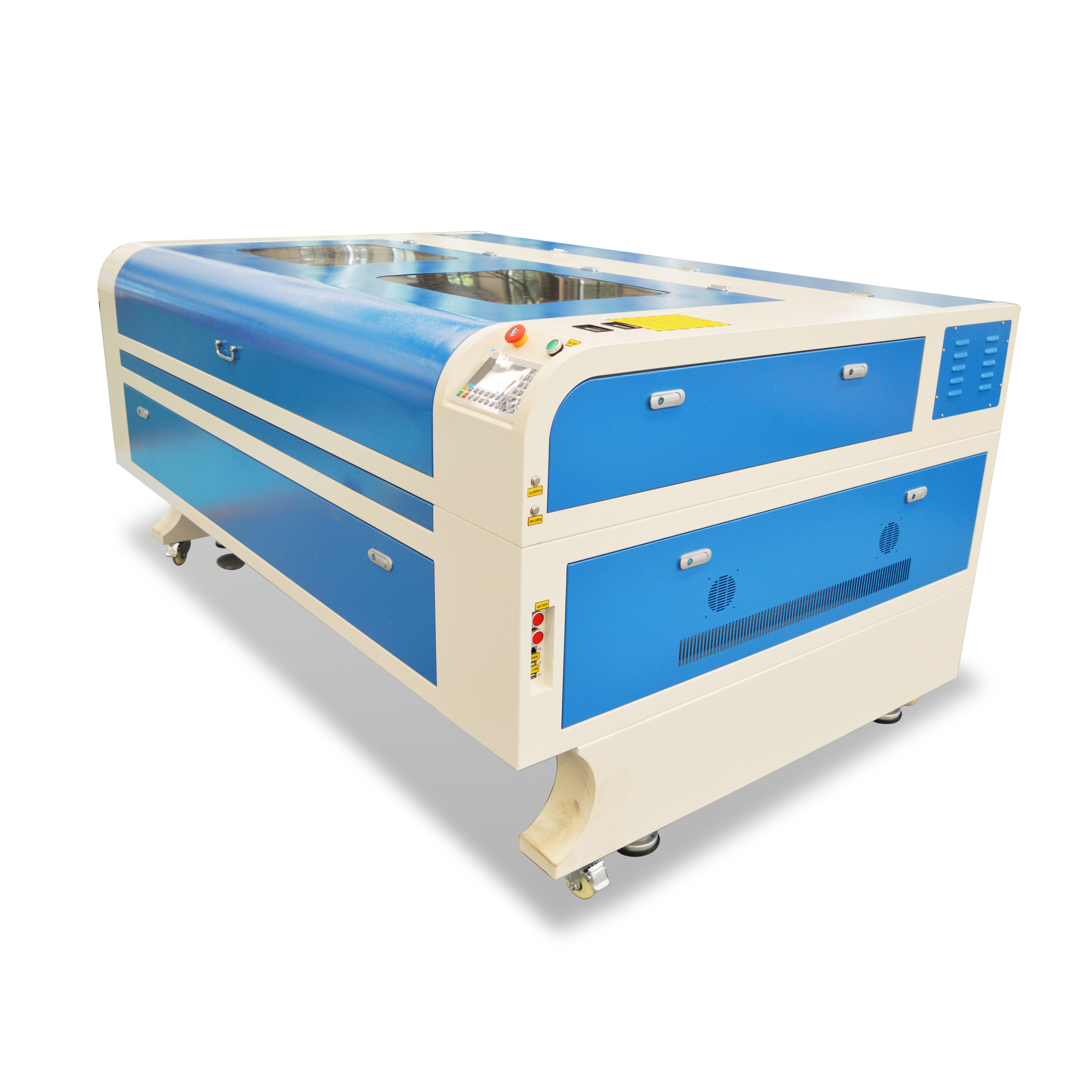

Model Wysokiej Pojemności 1530 do Produkcji Wielkoskalowej

Model 1530 został zaprojektowany do produkcji o dużej pojemności, wykraczając w obsłudze dużych objętości bez kompromitowania precyzji. Jego zaawansowane systemy chłodzenia zapewniają optymalne działanie podczas ciągłego użytkowania, co zwiększa wydajność w zakładach produkcyjnych wielkoskalowych. Według producentów, wprowadzenie modelu 1530 przyniosło zauważalne poprawy w przepływie pracy i skuteczności operacyjnej.

Automatyczny System 1610 z Podwójnymi Głowicami Laserowymi

Automatyczny system 1610 z dwiema głowicami laserowymi umożliwia jednoczesne przetwarzanie, efektywnie podwajając pojemność produkcyjną. Bezseamowa integracja tego systemu do linii produkcyjnych znacząco redukuje czasy przygotowania i zwiększa wydajność operacyjną. Firmy korzystające z systemu 1610 donoszą o krótszych czasach realizacji, co jest szczególnie korzystne w przypadku zamówień o dużym objętości.

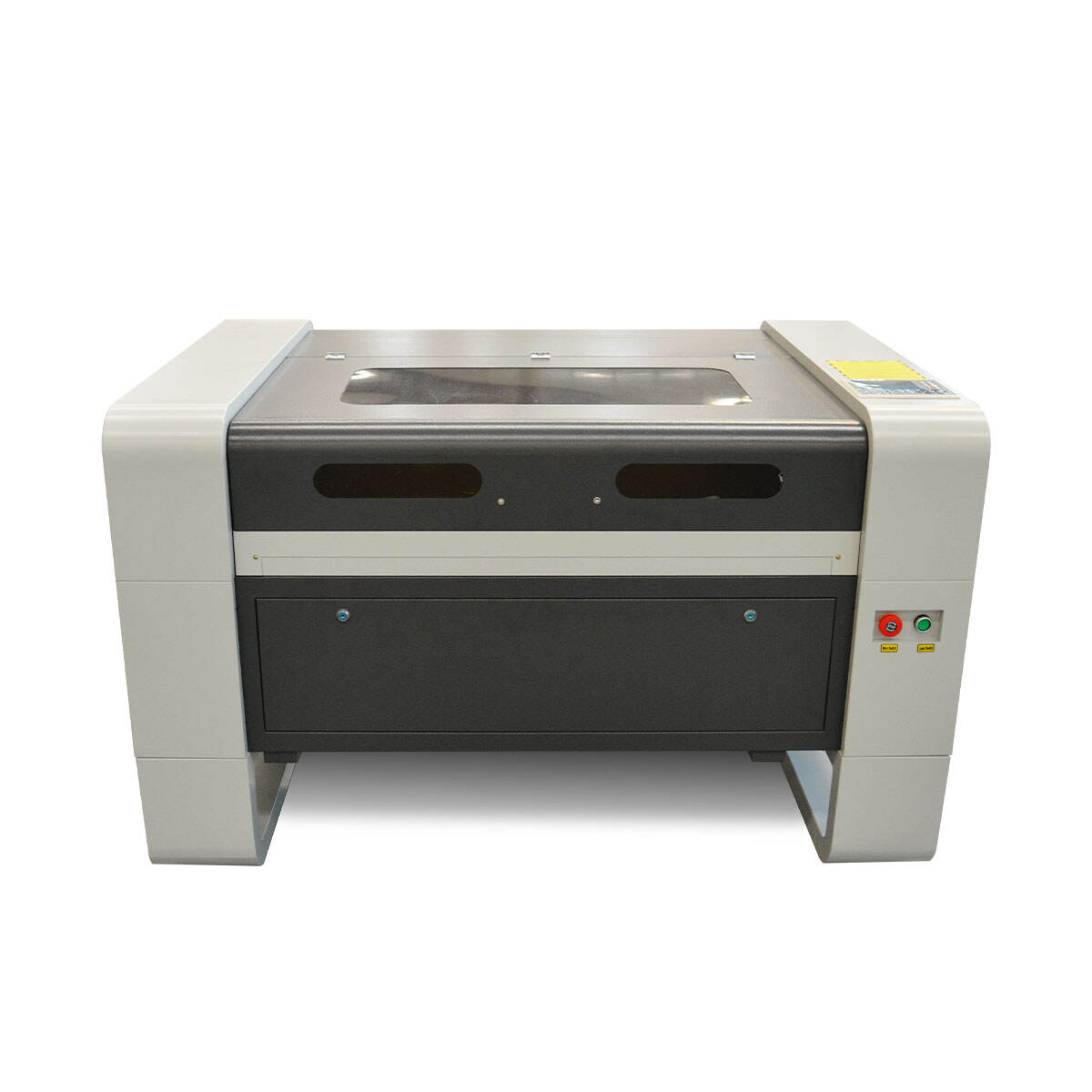

Kompaktowa jednostka 4060 do precyzyjnego wycinania małych części

Kompaktowy jednostka 4060 wyróżnia się w precyzyjnej pracy z małymi częściami, zapewniając dokładność mimo swojego niewielkiego rozmiaru. Jest szczególnie korzystny w przemyślach, takich jak elektronika i biżuteria, gdzie detal jest kluczowy. opinie użytkowników podkreślają niezwykłą jakość i niezawodność, potwierdzając jej status jako najlepszego rozwiązania dla złożonych zadań.

Odporna platforma 7050 dla potrzeb przemysłowych

Zaprojektowana aby spełniać surowe wymagania przemysłowe, odporna platforma 7050 oferuje zwiększoną moc dla szybkiego wycinania na trudniejszych materiałach, zachowując jednocześnie detale. Badania przemysłowe potwierdzają zdolność tej platformy do obsługi szerokich projektów z zgodnymi wynikami, co dowodzi jej wartości w roboczych aplikacjach.

Wielofunkcyjny 9060 z wycinaniem obrotowym

Uniweralny model 9060 oferuje funkcję rotacyjnego wycinania, co umożliwia gładkie przechodzenie między powierzchniami płaskimi a walcowymi. Ta adaptowalność znacząco rozszerza jego potencjalne zastosowania w różnych przemysłach. opinie klientów wskazują, że elastyczność tego modelu pozwoliła przedsiębiorstwom znacząco rozszerzyć swoje oferty produktów.

Optymalizacja bezpieczeństwa i konserwacji systemu laserowego

Wymagania dotyczące zintegrowanego wydymiania spalin

Wyłapanie dymu jest kluczowym elementem podczas korzystania z maszyn do wycinania laserowego, zapewniając bezpieczeństwo operatora i przestrzeganie przepisów dotyczących zdrowia. Maszyny do wycinania laserowego, takie jak lasery włókienne, często wydzielają dymy, które mogą być szkodliwe po długotrwałym wdychaniu. Zintegrowane systemy wyłapywania dymu mogą automatyzować zarządzanie tymi emisjami, co prowadzi do znacznie czystszej przestrzeni roboczej i poprawionej jakości powietrza. Takie systemy nie tylko ulepszają miejsce pracy, ale również są zgodne ze standardami bezpieczeństwa, redukując ryzyko problemów oddechowych wśród pracowników. Zaimplementowanie skutecznych rozwiązań do wyłapywania dymu to aktywna miara, która chroni zarówno operatorów, jak i przepisy dotyczące zdrowia obiektu.

Protokoły planowania konserwacji przedbiegowej

Ustalanie harmonogramów konserwacji przewrotnej odgrywa kluczowe znaczenie w minimalizacji simplyfikacji i przedłużeniu żywotności systemów do wycinania laserowego. Regularna konserwacja pozwala na wcześniejsze wykrywanie potencjalnych problemów, co znacznie obniża koszty napraw i zapobiega przerwom w działaniu. Eksperci sugerują, aby przedsiębiorstwa przestrzegały ściślego harmonogramu konserwacyjnego, aby zapewnić optymalne wydajność i efektywność ich sprzętu laserowego, takiego jak wycinaczy fibrowych i maszyn do cięcia laserowego. Przez regularne sprawdzanie i serwisowanie tych maszyn, firmy mogą utrzymywać efektywność operacyjną oraz unikać nieoczekiwanych awarii, co w rezultacie chroni inwestycję w zaawansowaną technologię laserową.

Podstawy szkolenia w zakresie bezpieczeństwa operatora

Aby zapewnić bezpieczne i wydajne działania, kompleksowe szkolenie operatorów jest kluczowe podczas obsługi maszyn do wycinania laserowego. Programy szkoleniowe powinny obejmować bezpieczne praktyki eksploatacyjne, procedury awaryjne oraz regularne kontrole konserwacyjne. Dobrze wyszkoleni operatorzy mogą skutecznie zarządzać systemami takimi jak maszyny do wycinania laserowego i spawania laserowego, optymalizując produkcję i redukując wypadki mechaniczne. Rekomendacje branżowe podkreślają znaczenie ciągłych programów szkoleniowych, które istotnie zmniejszają wypadki na miejscu pracy i zapewniają przestrzeganie przepisów bezpieczeństwa. Spójne szkolenia nie tylko rozszerzają kompetencje operatorów, ale również przyczyniają się do utrzymania bezpiecznego środowiska pracy.