Zwiększanie precyzji dzięki maszynom do wycinania laserowego typu fiber

Główne zalety technologii wycinania laserowego na wątku

Wyjątkowa jakość promienia dla mikroskopijnej dokładności

Technologia wycinania laserowego na wątku wyróżnia się dzięki swojej wyjątkowej jakości promienia, która umożliwia wycinanie o wysokim stopniu szczegółowości z mikroskopijną dokładnością. Lasery produkują skoncentrowany promień o mniejszym średnicowym fokusie, idealny do wykonywania złożonych cięć i utrzymywania minimalnych tolerancji. Ta jakość promienia pozwala na przetwarzanie różnych materiałów, w tym metali i plastików, bez utraty precyzji. Badania branżowe podkreślają, że dokładność cięcia laserowego na wątku może osiągnąć nawet ±0,1 mm. Taki wysoki poziom precyzji jest kluczowy w zastosowaniach wymagających surowych specyfikacji, takich jak w przemyśle lotniczym i medycznym, gdzie drobne szczegóły mogą determinować sukces komponentów.

Bezkontaktowe przetwarzanie eliminuje naprężenie materiału

Jedną z podstawowych zalet wycinania laserowego włókna jest możliwość przetwarzania bez kontaktu, która eliminuje mechaniczne naprężenia stosowane do materiałów. W odróżnieniu od metod tradycyjnych, ten sposób minimalizuje ryzyko zniekształceń lub deformacji materiału, co gwarantuje wyższą jakość krawędzi i zmniejsza potrzebę rozbudowanego poobrobku. To nie tylko poprawia jakość produktu, ale także oszczędza czas i koszty związane z dodatkowym dopracowaniem. Badania wskazują, że materiały wycinane za pomocą laserów włóknistych prezentują niższe stresy termiczne w porównaniu z konwencjonalnymi metodami cięcia, co zachowuje integralność strukturalną wrażliwych elementów, takich jak te stosowane w elektronice i sektorach inżynierii precyzyjnej.

Efektywność energetyczna obniża koszty operacyjne

Laser fibrowy jest sławiony za swoje niezwykłe oszczędności energetyczne, zużywając do 30% mniej energii w porównaniu do tradycyjnych laserów CO2. Ta efektywność znacząco obniża koszty eksploatacji, oznaczając, że technologia laseru fibrowego jest opłacalną alternatywą dla producentów dążących do maksymalizacji produktywności. Przejście na technologię laserową fibrową może zredukować całościowe zużycie energii o aż 60% w czasie, zapewniając długoterminowe oszczędności finansowe. Ta redukcja zużycia energii nie tylko wzmacnia zrównoważoność w praktykach produkcyjnych, ale również zgadza się z globalnym ruchem w kierunku rozwiązań produkcyjnych oszczędzających energię, wspomagając przemysł w redukowaniu jego emisji węglowych przy jednoczesnym utrzymaniu wysokich standardów produkcji.

Innowacje technologiczne napędzające precyzję

Systemy sterowania zaprojektowane w Szwajcarii dla bezbłędnego działania

Inżynieria szwajcarska jest synonimem precyzji, a producenci zintegrowali systemy sterujące zaprojektowane w Szwajcarii z technologiami laserów włókien optycznych, aby osiągnąć nieskazitelne dokładność. Te zaawansowane systemy sterujące posiadają mechanizmy zwrotnej informacji w czasie rzeczywistym, które zapewniają ciągłe dostosowania podczas pracy, aby utrzymać precyzyjne warunki cięcia. Takie technologie są kluczowe w znacznym zmniejszeniu marginesów błędów, gwarantując wyższą jakość wyników dla branż opartych na dokładności. Eksperci branży wskaźnik również, że te systemy poprawiają precyzyjne cięcie dzięki wykorzystaniu sofistykowanych algorytmów i ramwerków sprzętowych, umocniając reputację rozwiązań inżynierskich z Szwajcarii w dziedzinie operacji laserowych o wysokiej precyzji.

Mechanizmy Napędowe Szyny Ze Ściernikiem Wysokiej Precyzji

Wysoka precyzja jest kluczowa w nowoczesnych aplikacjach cięcia laserowego, szczególnie w sektorach wymagających spójnej jakości, takich jak przemysł samochodowy i lotniczy. Wprowadzenie wysokoprecyzyjnego szlifowania w mechanizmach przeniesienia rekiwnych oferuje znaczne zmniejszenie odwrotu, powszechnego problemu, który kompromituje jakość cięcia i powtarzalność. Te mechanizmy mają poprawiać nie tylko prędkości cięcia, ale również zapewniać zachowanie pożądanego poziomu jakości, według badań analizujących skuteczność precyzyjnych mechanizmów rekiwnych. Wynikiem jest zwiększenie efektywności operacyjnej bez utraty jakości wyjść, co czyni te mechanizmy cenną innowacją w produkcji opartej na precyzji.

Stabilność dwuetapowego chłodzenia wodą

Stabilne temperatury operacyjne są kluczowe dla wydajnego działania lasera, a systemy chłodzenia wodnego podwójnej temperatury oferują solidne rozwiązanie. Te systemy utrzymują optymalne temperatury lasera, oddzielając procesy chłodzenia różnych komponentów, co przedłuża ich żywotność i zapewnia konsekwentnie wysoką jakość cięć. Zmniejszono oscylacje temperatury, co znacząco wzmacnia stabilność operacji laserowych. Eksperci w tej dziedzinie sugerują przyjęcie systemów podwójnego chłodzenia, ponieważ zapewniają one niezawodną pracę w warunkach wysokiego obciążenia i szczególnie zaleca się je dla tych, którzy dążą do doskonałości w instalacjach laserowych o wysokiej wydajności.

Wyróżnienie dla modeli laserów włókniowych o wysokiej wydajności

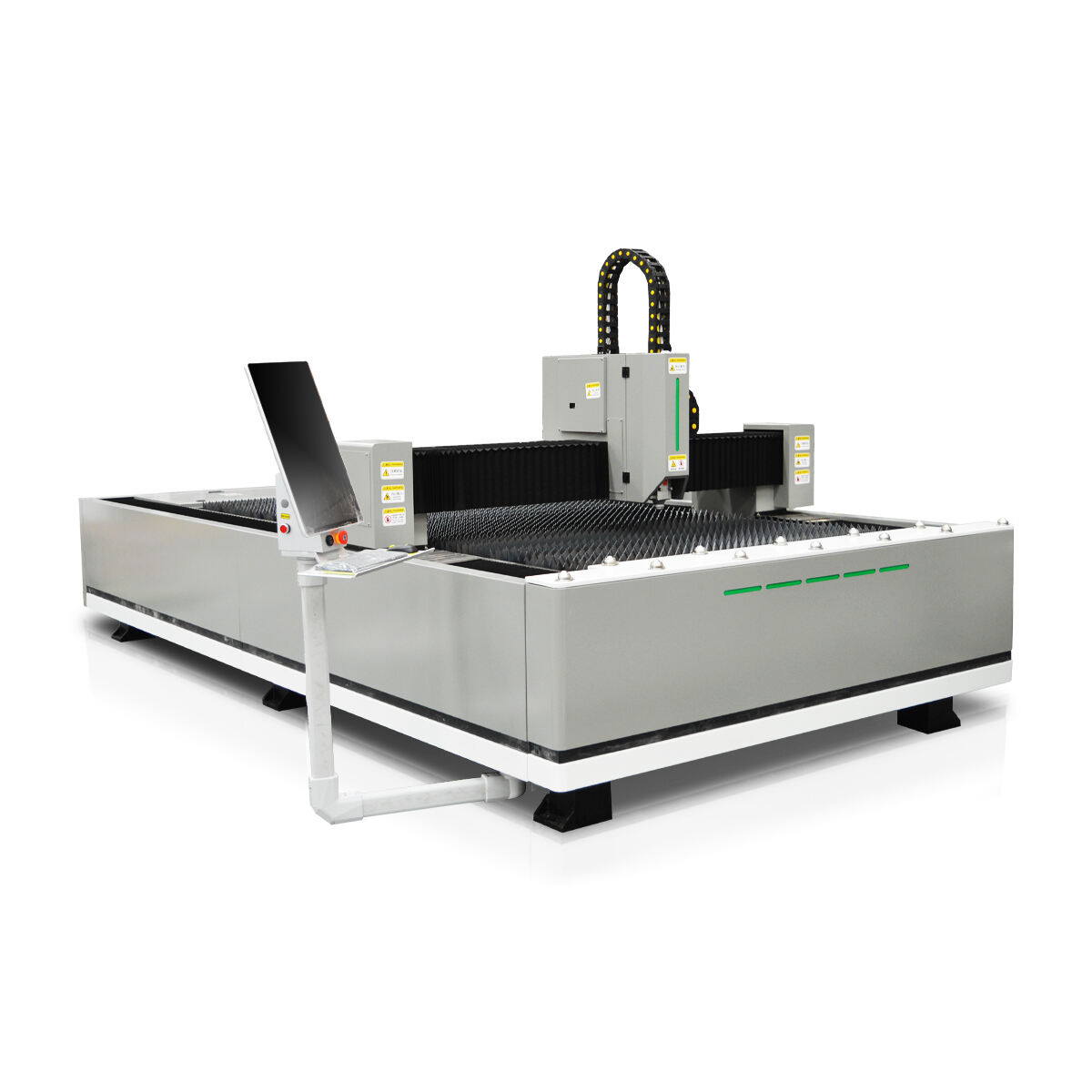

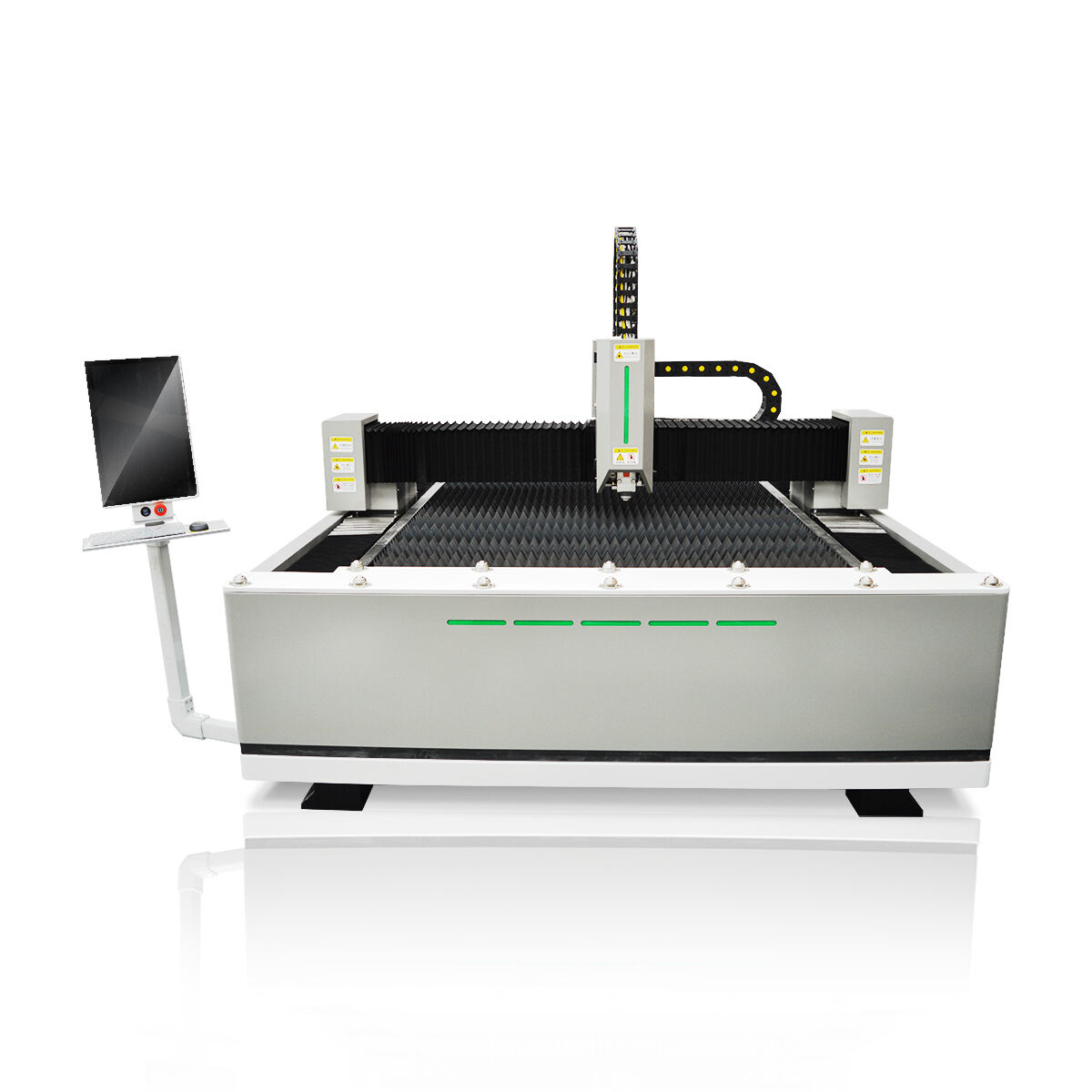

Maszyna do cięcia lasera włókniowego WR 1530: precyzyjne inżynierstwo

Maszyna do wycinania laserowego WR 1530 Fiber to przykład precyzyjnego inżynierstwa skrojonego na miarę wysokowydajnego wycinania. Ten model jest sławny z powodu swojego solidnego projektu, który pozwala mu obsługiwać szereg materiałów z minimalnym błędem. Jego zdolność do wysokoprzepustowego przetwarzania czyni go szczególnie cenionym w sektorze produkcyjnym. Wielu producentów wybiera tę maszynę ze względu na jej stałą niezawodność i zaawansowane funkcje, takie jak precyzyjne inżynierstwo i możliwości wysokowydajnego wycinania. Nie ma dziwu, że dane sprzedażowe odzwierciedlają znaczący udział rynkowy tego modelu, podkreślając jego popularność i powszechne zastosowanie.

Ulepszony Model 1530: Zaawansowane Sterowanie Procesem

Ulepszony model 1530 przypisuje precyzyjne cięcie na nowym poziomie dzięki zaawansowanym funkcjom kontroli procesu. Te ulepszenia obejmują innowacyjne algorytmy oprogramowania, które automatycznie dostosowują parametry cięcia w zależności od rodzaju materiału i jego grubości, co zapewnia optymalne wydajność. Dzięki wprowadzeniu korekt w czasie rzeczywistym ten model znacząco poprawia efektywność i minimalizuje marnotrawstwo – przewagę docenianą przez wiele producentów. Te ulepszenia spowodowały istotne zmniejszenie marnotrawstwa materiałów oraz zwiększenie wskaźników uzysku, co dowodzi, że ulepszony model 1530 jest potężnym narzędziem dla branż skupionych na zrównoważonej rozwoju i efektywności.

Zastosowania w różnych branżach

Produkcja komponentów samochodowych

Technologia cięcia laserowego na bazie włókna optycznego odgrywa kluczową rolę w produkcji samochodowej, gdzie precyzja i złożony projekt są najważniejsze. Te maszyny wyróżniają się wytwarzaniem wysokiej jakości elementów, takich jak panele nadwozia i złożone części, z dokładną geometrią i minimalnym marnotrawiem. Możliwość obsługi materiałów, takich jak stal o wysokiej sile przez lasery włókniste, czyni je nieocenionymi w tej gałęzi przemysłu. Badania rynkowe wskazują, że ich zastosowanie w sektorze samochodowym ma wzrosnąć, przede wszystkim ze względu na rosnący popyt na precyzję i wydajność w produkcji pojazdów.

Produkcja metalu klasy lotniczej

W przemyśle lotniczym potrzeba precyzji i niezawodności jest nieuboczna, co czyni laserami woltowymi首选rozwiązaniem do obróbki metali. Materiały lotnicze są często trudne do cięcia z powodu ich siły i grubości. Jednakże, lasery woltowe zapewniają subtelność i kontrolę niezbędną do wykonywania dokładnych cięć bez kompromitowania integralności materiału. Raporty sugerują wzrostowy przydział tych rozwiązań laserowych w produkcji lotniczej, głównie ze względu na wysoką wydajność i zaawansowane możliwości laserów woltowych. Ten trend jest prowadzony przez potrzebę produkowania lekkich i trwałych elementów.

Rozwiązania mikro-cięcia w elektronice

Przemysł elektroniczny jest silnie uzależniony od możliwości mikrocięcia, dziedziny, w której systemy laserowe na wzorcu fibry excelują. Te systemy są nieocenione przy wycinaniu płyt drukowanych i skomplikowanych komponentów elektronicznych, wymagających wysokiej precyzji i kontroli. Wraz z trwającym trendem miniaturyzacji urządzeń elektronicznych zauważalny jest wzrost popytu na rozwiązania mikrocięcia laserowego. Analiza rynku wykazała, że zdolność laserów fibrowych do wykonywania dokładnych cięć jest coraz częściej preferowana nad metodami cięcia tradycyjnymi, co jeszcze bardziej utrwala ich rolę w produkcji elektronicznej.

Podtrzymywanie optymalnej wydajności i długowieczności

Naprawa awaryjna dla żywotności 100,000+ godzin

Ustalenie harmonogramu konserwacji przewrotnej jest kluczowe dla zapewnienia, że lasery fibrowe będą działać wydajnie przez ponad 100 000 godzin. Regularne działania konserwacyjne, takie jak czyszczenie soczewek i sprawdzanie ich wyrównania, są niezbędne do uniknięcia niepotrzebnego przestoju i kosztownych napraw. Wytyczne branżowe sugerują określone praktyki konserwacyjne, które mogą znacząco przedłużyć żywotność lasera i poprawić jego wydajność. Aby utrzymać efektywność operacyjną, producenci muszą pilnie przestrzegać tych praktyk.

Monitorowanie w czasie rzeczywistym komponentów optycznych

Wykorzystywanie systemów monitorowania w czasie rzeczywistym dla komponentów optycznych to proaktywna strategia identyfikacji i szybkiego rozwiązywania potencjalnych problemów. Ten podejście pozwala utrzymać precyzję cięcia i zmniejsza przestój, gwarantując ciągłe działanie maszyny. Eksperci podkreślają, że monitorowanie w czasie rzeczywistym jest kluczowe dla przedłużenia żywotności maszyn laserowych, oferując istotne obniżenie kosztów konserwacji w czasie.

Strategie optymalizacji parametrów cięcia

Optymalizacja parametrów cięcia jest kluczowa dla osiągnięcia poprawionej jakości i efektywności cięcia. Strategie obejmują dostosowywanie prędkości, ustawień mocy oraz pozycji fokusu do materiału i grubości przetwarzanego elementu, co prowadzi do lepszych wyników. Badania wskazują, że nawet drobne dostosowania mogą istotnie poprawić jakość cięcia i zmniejszyć marnotrawstwo materiału. Wykorzystywanie tych technik optymalizacji gwarantuje, że proces cięcia laserowego jest dopasowany do konkretnych potrzeb, maksymalizując produktywność.