ファイバーレーザーカッティングマシンによる精度の向上

ファイバーレーザー切断技術の主な利点

顕微鏡的な精度を実現する優れたビーム品質

ファイバーレーザー切断技術は、その優れたビーム品質により、顕微鏡的な精度で非常に詳細な切断が可能です。レーザーは焦点径が小さい集中されたビームを生成し、複雑なカットを行ったり、最小限の公差を維持したりするために理想的です。このビーム品質により、金属やプラスチックなどのさまざまな材料を処理でき、精度に影響を与えることなく加工できます。業界研究によると、ファイバーレーザー切断の精度は±0.1mmまで達することができ、これは航空宇宙産業や医療産業など、厳密な仕様が必要なアプリケーションにおいて非常に重要です。これらの分野では、細部が部品の成功を左右することがあります。

非接触加工による素材へのストレスの排除

ファイバーレーザー切断の主要な利点の一つは、素材に機械的なストレスを与えることなく加工できる非接触処理能力です。伝統的な方法とは異なり、この手法は素材が歪むまたは変形するリスクを最小限に抑え、より高品質なエッジを確保し、広範な後処理の必要性を減らします。これは製品品質を向上させるだけでなく、追加の仕上げに関連する時間を節約し、コストを削減します。研究によると、ファイバーレーザーで切断された素材は、電子部品や精密エンジニアリング分野で使用されるような敏感な部品の構造的 integritiy を保つために、従来の切断方法と比較して熱応力が低いことが示されています。

エネルギー効率の向上により運営コストが削減

ファイバーレーザーは、伝統的なCO2レーザーと比較して最大30%少ない電力を消費するという驚異的なエネルギー効率で称賛されています。この効率により運用コストが大幅に削減され、生産性を最大化することを目指すメーカーにとってコスト効果の高い代替技術となっています。時間とともにファイバーレーザー技術への移行は、総エネルギー消費量を最大60%削減でき、長期的な財政的節約につながります。この電力使用量の削減は、製造プロセスにおける持続可能性を高め、グローバルなエネルギー効率の高い製造ソリューションへの動きに適合し、高い生産基準を維持しながら産業の二酸化炭素排出量を削減するのに役立ちます。

精度を高める技術革新

エラーのない動作を実現するスイス設計の制御システム

スイスの技術は精密さの代名詞であり、メーカーは繊維レーザー技術にスイスで設計された制御システムを統合して、卓越した正確さを実現しています。これらの先進的な制御システムにはリアルタイムフィードバック機構が搭載されており、動作中に継続的な調整を行って正確なカット条件を維持します。このような技術は、誤差を大幅に低減し、精度に依存する産業における高品質な結果を確保するために重要です。業界の専門家も、これらのシステムが高度なアルゴリズムとハードウェアフレームワークを使用して精密なカットを強化し、スイス製のソリューションが高精度レーザー操作分野での評価を確固たるものにしていると指摘しています。

高精度研削ラック駆動機構

現代のレーザー切断アプリケーションでは、高精度が極めて重要です。特に自動車や航空宇宙産業などの品質の一貫性が必要なセクターにおいては更是です。ラック駆動機構に高精度研削を導入することで、切断品質や再現性を損なう一般的な問題であるバックラッシュを大幅に低減できます。これらの機構は、精密ラック駆動の効果を分析した研究によると、切断速度を向上させるだけでなく、望ましい品質を維持することにも寄与すると報告されています。その結果、出力の品質を犠牲にすることなく運用効率が向上し、これらの機構は精密製造における貴重な革新となっています。

二重温度水冷安定性

安定した動作温度は、効率的なレーザー性能にとって重要であり、二重温度水冷却システムは堅牢な解決策を提供します。これらのシステムは、異なる部品の冷却プロセスを分離することで最適なレーザー温度を維持し、部品の寿命を延ばし、一貫して高品質な切断を実現します。温度の変動は最小限に抑えられ、レーザー操作の安定性が大幅に向上します。この分野の専門家は、特に高性能レーザー設備で優れた成果を求めている場合、信頼性の高いパフォーマンスを発揮する二重冷却システムの採用を推奨しています。

高性能ファイバーレーザーモデルに注目

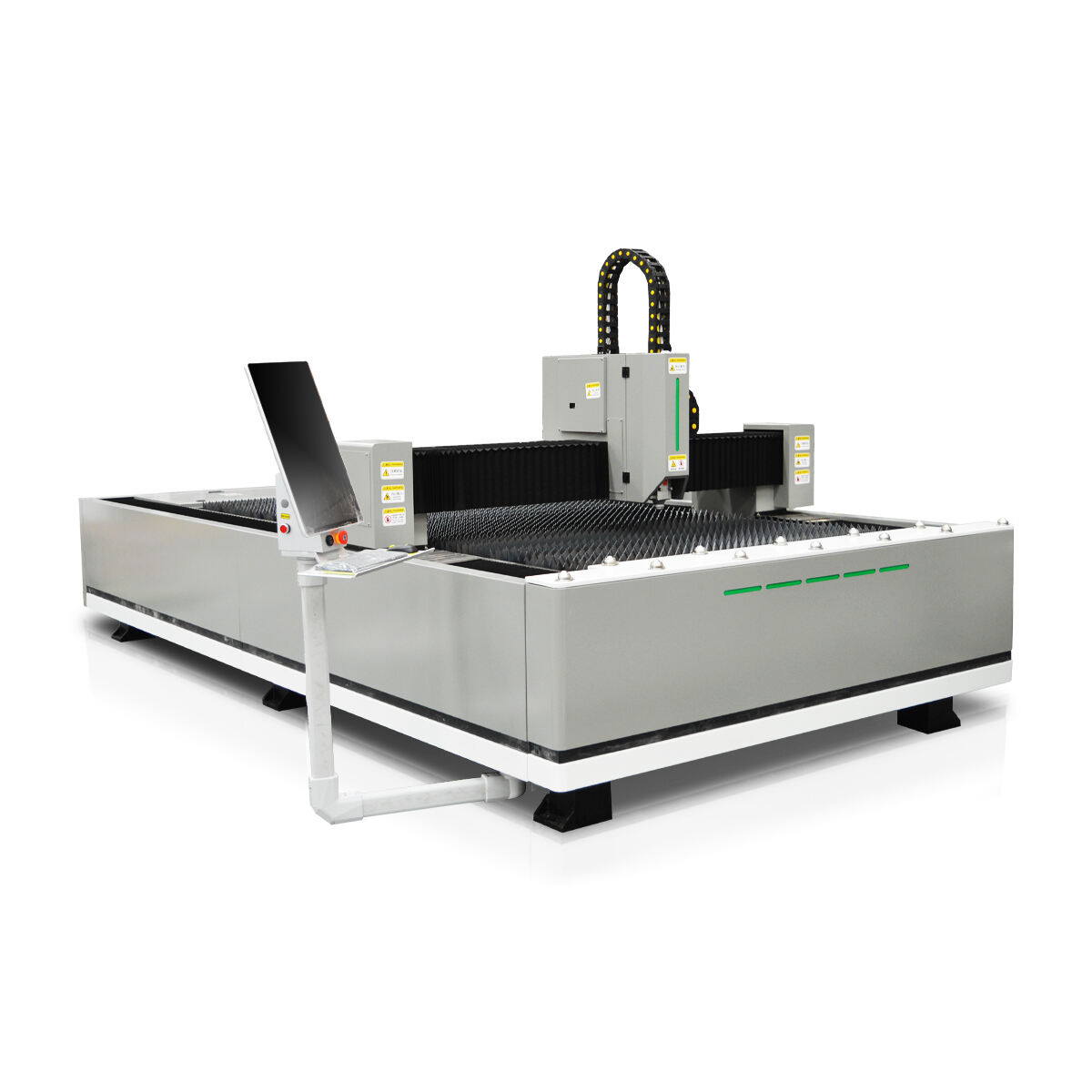

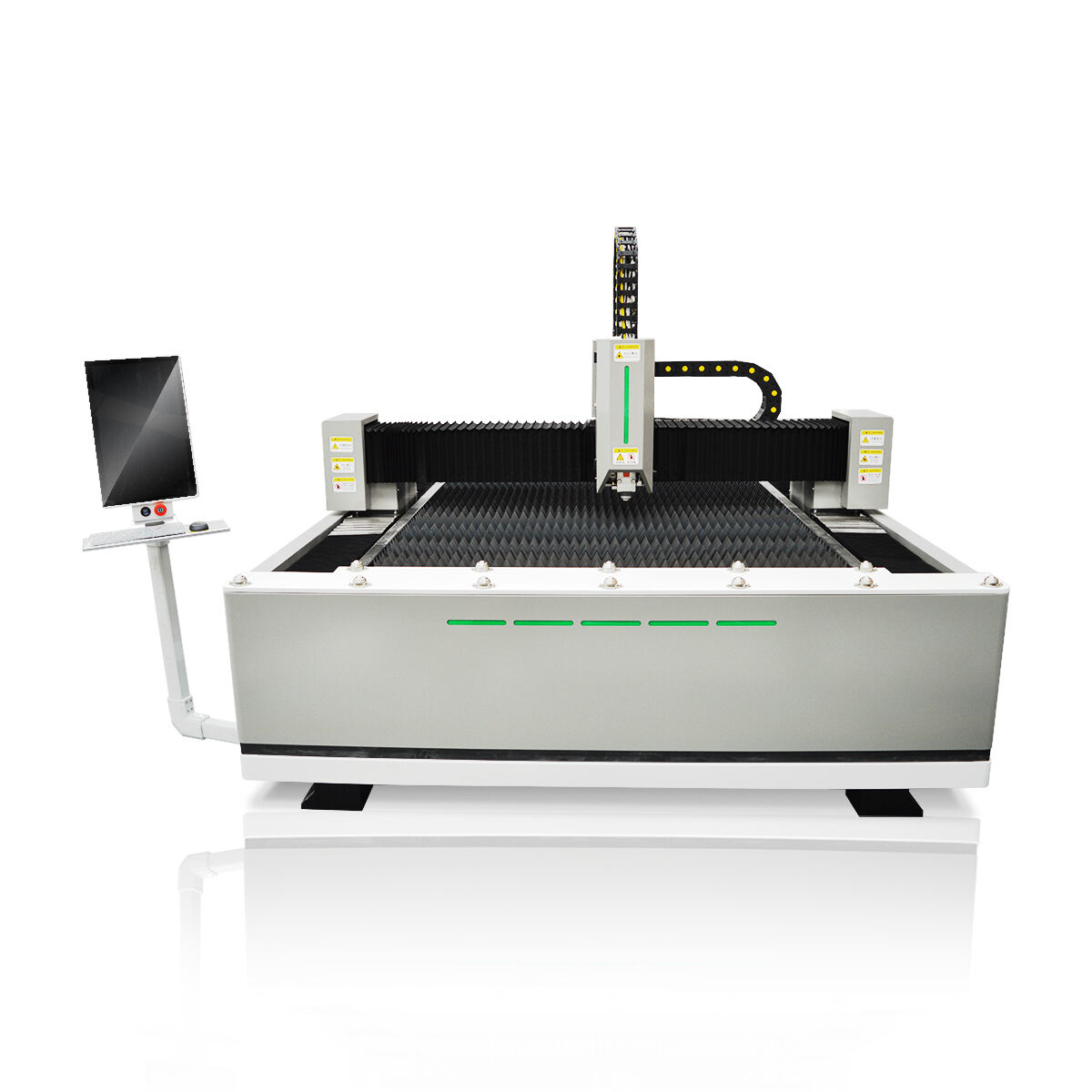

WR 1530 ファイバーレーザーカッティングマシン: 高精度エンジニアリング

WR 1530 ファイバーレーザーカッティングマシンは、高性能なカットを目的とした精密エンジニアリングの象徴です。このモデルは堅牢な設計で知られており、さまざまな材料を最小限のエラーで処理することができます。その高スループット処理能力により、製造業界で特に重宝されています。多くのメーカーが、この機械の一貫した信頼性や精密エンジニアリング、高性能カット機能などの先進的な特長からこれを選んでいます。驚くことではありませんが、販売データではこのモデルが市場で大きなシェアを持っていることが示されており、その人気と広範な使用が強調されています。

強化された1530モデル:高度なプロセス制御

強化された1530モデルは、その先進的なプロセス制御機能により、精密カットを新たな高みに引き上げます。これらのアップグレードには、素材の種類と厚さに基づいて自動的にカットパラメータを調整する革新的なソフトウェアアルゴリズムが含まれており、最適なパフォーマンスを確保します。リアルタイム調整を採用することで、このモデルは効率を大幅に向上させ、廃棄物を最小限に抑えることができ、多くの製造業者がこれを評価しています。これらの改善により、材料の廃棄量が大幅に削減され、収率が向上しました。これは、持続可能性と効率に焦点を当てた産業にとって、強化された1530モデルが強力なツールであることを証明しています。

産業間での応用

自動車部品製造

ファイバーレーザー切断技術は、精密さと複雑なデザインが最重要である自動車製造において重要な役割を果たしています。これらの機械は、ボディパネルや複雑な部品などの高品質な部品を、精密な形状で廃棄物を最小限に抑えて生産することが得意です。ファイバーレーザーが高強度鋼などの材料を処理できる能力は、この業界で非常に貴重です。市場調査によると、車両生産における精度と効率の需要増加により、自動車分野でのその応用は成長が見込まれています。

航空宇宙グレードの金属加工

航空宇宙産業では、精度と信頼性の必要性は交渉の余地がなく、これが金属加工においてファイバーレーザーを最優先の選択肢にしている。航空宇宙材料は、その強度と厚さのために切断するのが難しいことがよくある。しかし、ファイバーレーザーは、素材の強度を損なうことなく正確なカットを行うために必要な繊細さとコントロールを提供する。報告によると、これらのレーザーソリューションの採用が航空宇宙製造において増加しており、これは主にファイバーレーザーの高性能と高度な機能によるものである。この傾向は、軽量で耐久性のある部品を生産する必要性によって駆動されている。

電子部品用マイクロカットソリューション

電子産業は、ファイバーレーザーシステムが得意とする領域である微細切断能力に非常に依存しています。これらのシステムは、回路基板や複雑な電子部品を切断するために不可欠であり、高い精度と制御が必要です。電子機器の小型化のトレンドに伴い、レーザーによる微細切断ソリューションの需要が顕著に増加しています。市場分析によると、ファイバーレーザーが正確に微細な切断を行う能力は、伝統的な切断方法よりもますます好まれており、これにより電子機器製造におけるその地位がさらに確立されています。

最適なパフォーマンスと長寿命を維持する

10万時間以上の寿命を実現するための予防保全

ファイバーレーザーが10万時間以上効率的に動作するためには、予防保全スケジュールを確立することが重要です。レンズのクリーニングやアライメントチェックなどの定期的なメンテナンス活動は、不要なダウンタイムや高額な修理を防ぐために不可欠です。業界ガイドラインでは、レーザーの寿命を大幅に延ばし、性能を向上させるために特定のメンテナンス慣行を推奨しています。メーカーはこれらの慣行を厳密に遵守して運転効率を維持する必要があります。

光学部品のリアルタイムモニタリング

光学部品のリアルタイムモニタリングシステムを利用することは、潜在的な問題を迅速に特定し対処するための積極的な戦略です。このアプローチは、カット精度を維持し、ダウンタイムを削減し、機械の継続的な稼働を確保します。専門家は、リアルタイムモニタリングがレーザー機械の寿命延長に重要であり、時間が経つにつれてメンテナンスコストを大幅に削減すると指摘しています。

カッティングパラメータ最適化戦略

切断パラメータを最適化することは、切断品質と効率を向上させるために重要です。戦略としては、処理される材料や厚さに合わせて速度、パワー設定、焦点位置を調整することで、結果が向上します。研究によると、微小な調整でも切断品質が大幅に向上し、材料の無駄を減らすことができます。これらの最適化技術を活用することで、レーザー切断プロセスが特定のニーズに合わせられ、生産性が最大化されます。