工業用レーザー切削機械の 製造における 利点

工業用レーザー切断の理解

工業用レーザー切断は、精密製造において重要な技術です。これは、高度に集中したレーザービームを利用して、さまざまな材料を驚異的な精度と効率で切断します。このプロセスでは、レーザーが小さな領域に膨大なエネルギーを集中させ、材料を溶かしたり、燃やしたり、蒸発させたりします。レーザー切断によって達成される精度は、高品質で複雑なデザインを必要とする産業において不可欠であり、製造における可能性の範囲を広げました。

レーザー切断技術の発端は1960年代に遡り、工業用途のために初めて導入されました。数十年にわたり、この技術はレーザー物理学や制御システムの進歩を活用して大きく進化しました。最初は航空宇宙や自動車産業で使用されていましたが、レーザー切断は電子機器や医療機器製造など、さまざまな産業に広がりました。ファイバーやCO2レーザーの開発など、レーザー技術の継続的な革新により、プロセスはより迅速で多用途になり、より広範なアプリケーションにアクセス可能になりました。

レーザー切断システムの主要コンポーネント

レーザー切断システムは、精密な切断を実現するために協力して機能するいくつかの重要なコンポーネントで構成されています。基本的な部品には以下が含まれます。

- レーザーソース : これはシステムの中心であり、切断に使用されるレーザービームを生成します。用途に応じて、CO2レーザーやファイバーレーザーなど、独自の特性を持つさまざまなタイプのレーザーが選ばれます。

- 光学系 光学系は、鏡やレンズを含み、レーザービームを材料の表面に正確にガイドし、焦点を合わせます。高品質の光学系は、ビームの品質を維持し、望ましい切断精度を達成するために重要です。

- モーションコントロールシステム CADファイルで定義されたパスに従ってレーザーが切断されることを保証します。これには、切断ヘッドとその下の材料の動きを管理するモーターとコントローラーが含まれます。

切断ヘッドは、レーザービームを指向し、切断プロセス中に焦点を維持する重要なコンポーネントです。ノズルを装備した切断ヘッドは、ビームが材料に効率的かつ正確に当たることを保証します。材料の厚さの変動に適応するための高さセンサーやオートフォーカスシステムを含むことが多く、精度と一貫性を向上させます。これらのコンポーネントを理解することは、レーザー切断システムの効率と効果を維持するための鍵です。

レーザー切断技術の種類

レーザー切断技術は、さまざまな材料やプロジェクトのニーズに応じて広く異なります。主要な方法の一つは 融合切断 であり、特に金属材料の切断に効率的です。この技術は、高出力のレーザーを使用して材料を溶かし、窒素やアルゴンなどのガスのジェットが溶融金属を吹き飛ばします。融合切断は、クリーンなエッジを生み出すことで知られており、ポリッシュ仕上げが重要なステンレス鋼やアルミニウムなどの金属にしばしば使用されます。

もう一つの専門的なアプローチは 火炎切断です。 厚い材料を切断するために熱と酸素を適用する方法です。この方法は材料を点火し、加熱された部分に純粋な酸素を直接供給することで切断を維持し、効果的に材料を燃焼させます。フレームカッティングは、厚い金属を扱う能力から、主に軟鋼などの材料に対して産業環境で使用されます。しかし、ステンレス鋼やアルミニウムに適用するとその効果は低下し、優れた切断品質のために溶融切断のような技術が好まれます。

最後に、私たちには 昇華切断があります。 融解せずに精度を必要とする材料に理想的です。この技術は、レーザーエネルギーを使用して材料を直接ガスに蒸発させることを含み、特定のプラスチックや複雑な形状に対して精巧で繊細な切断を可能にします。昇華切断は、材料の完全性を維持することが重要な詳細なデザインに特に適しており、融解に伴う歪みを回避します。これらの切断技術を理解することで、製造業者は特定のプロジェクト要件を効率的に満たすために適切なプロセスを選択することができます。

レーザー切断に適した材料

レーザー切断は、さまざまな材料に対応できる多用途な方法であり、それぞれに独自の利点があります。アルミニウム、鋼、ステンレス鋼などの金属は、その高い強度と耐久性から頻繁に使用されます。アルミニウムは軽量でありながら強く、鋼は建設に理想的な高い引張強度を提供し、ステンレス鋼は耐腐食性のために好まれます。各金属の特性は、製造および産業プロセス内のさまざまな用途に適しています。

木材やプラスチックなどの非金属材料も、レーザー切断に良く反応します。木材は詳細なパターンで正確に彫刻できるため、装飾品や家具に人気があります。アクリルやポリカーボネートを含むプラスチックは、レーザーエネルギーを効率的に吸収し、正確な切断や彫刻を可能にします。これらの非金属を切断する際には、希望する仕上がりや材料の種類に応じて異なる技術が使用されることがあります。

複合材料はレーザー切断に追加の課題をもたらします。これらの材料は、組成が異なる複数の層で構成されており、レーザー設定を慎重に考慮する必要があります。熱の分布や潜在的な剥離などの問題を管理し、クリーンな切断を確保する必要があります。したがって、複合材料のレーザー切断を行う際には、最良の結果を得るために技術をテストし、適応させることが重要です。

様々な産業における産業用レーザー切断の応用

産業用レーザー切断は、自動車産業に革命をもたらし、複雑な車両部品の製造やプロトタイプおよびカスタムコンポーネントの作成を可能にしました。レーザー切断の精度と速度は、従来の方法に典型的な無駄を加えることなく、複雑なデザインを作成するのに理想的です。これにより、より高品質な結果が保証されるだけでなく、製造プロセスが大幅に効率化され、生産コストの削減にも寄与します。

航空宇宙分野において、レーザー切断は軽量構造物や精密部品の製造において重要な役割を果たしています。この技術は、厳格な公差を維持するために必要な高精度の切断を可能にすることで、航空宇宙産業の厳しい安全規制をサポートします。タービンブレード、胴体部品、その他の重要な要素などの部品は、最小限の歪みで幅広い材料を扱うレーザー切断の能力から恩恵を受けており、性能と安全性の両方を向上させています。

医療機器産業は、高い衛生基準と精度を満たすためにレーザー切断技術を活用しています。レーザー切断は、複雑で精密な医療器具やインプラントを製造するために使用されます。レーザー切断の非接触特性は、医療用途にとって重要な無菌状態を維持するのに役立ちます。さらに、高精度の切断を行う能力により、医療機器が性能と安全性に必要な仕様を満たすことが保証され、レーザー切断は医療製造において非常に貴重なツールとなっています。

工業用レーザー切断の利点

工業用レーザー切断は、精度と効率の面で重要な利点を提供します。この技術は、エラーを大幅に削減する能力を示しており、航空宇宙や自動車などの高リスク産業において特に重要な0.1mm以内の精度を達成しています。さらに、レーザー切断機は従来の切断方法よりも速く動作するため、生産タイムラインを短縮し、全体的な生産性を向上させます。

多様性はレーザー切断のもう一つの重要な利点であり、金属から布、プラスチックまで幅広い材料を扱うことができます。この適応性により、産業は複数のシステムを必要とせずにカスタムソリューションのためにレーザー切断を利用できるため、非常に効率的な選択肢となります。ジュエリーの詳細な彫刻や製造における精密な金属切断など、レーザー切断技術は多様な要求にシームレスに対応します。

さらに、産業用レーザー切断を使用することで、廃棄物と運用コストの大幅な削減が可能になります。従来の方法とは異なり、レーザー切断は材料の損失を最小限に抑え、材料の節約に寄与します。さらに、この技術はエネルギー効率が高く、古いシステムと比較して消費電力が少なくて済みます。これらの要因が相まって、重要なコスト削減が実現され、レーザー切断は現代の製造ニーズに対する持続可能で経済的に実行可能なソリューションとなっています。

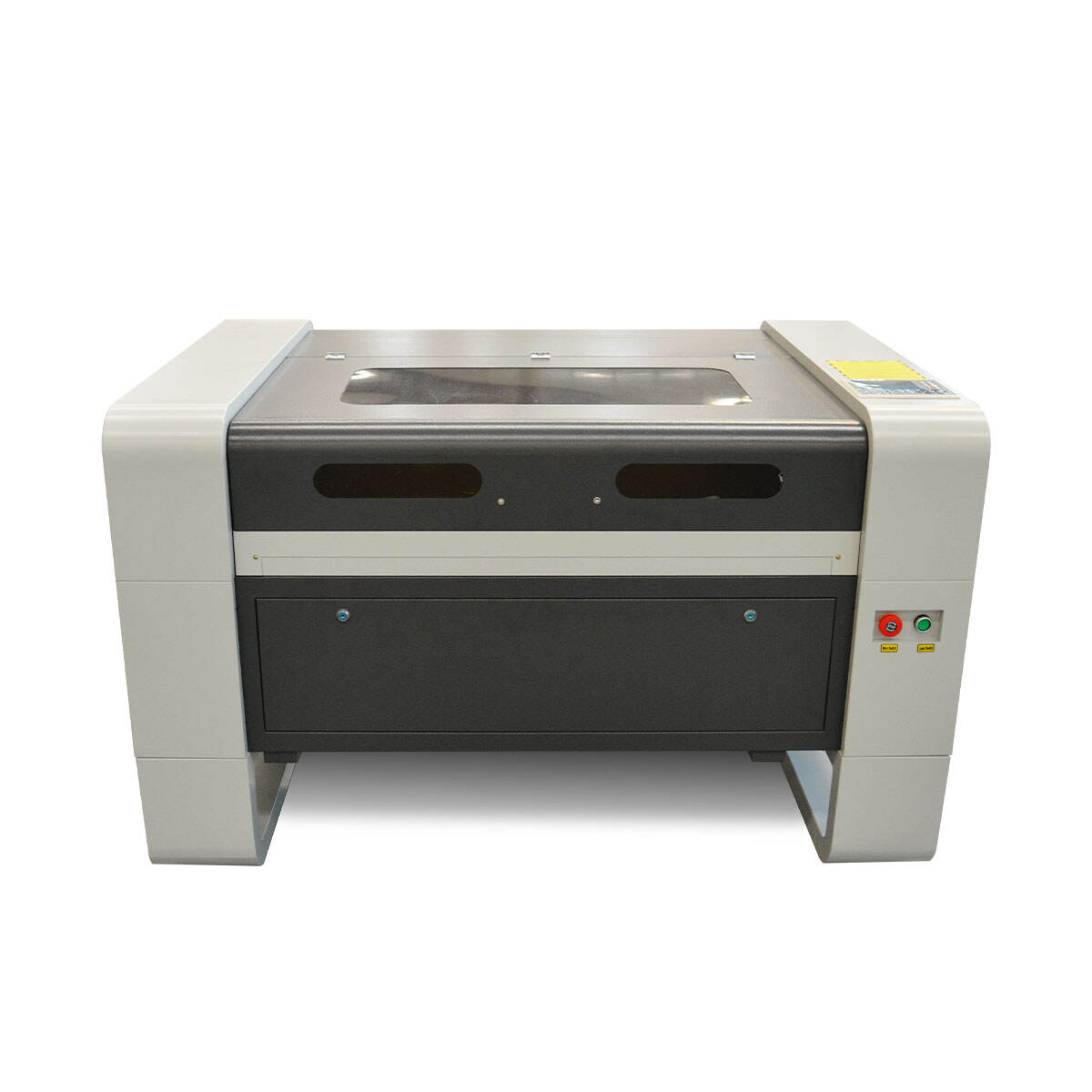

特集:産業用レーザー切断機

様々な用途で生産性と精度を向上させるために設計された産業用レーザー切断機のラインナップを探索してください。

レーザーで彫り切る機械 1080

この機械は、小規模から中規模のプロジェクトに対して比類のない精度を提供します。プロフェッショナルな彫刻光学レンズと赤色光位置決めを備え、安定した正確な結果を提供します。その強力なソフトウェア互換性により、さまざまなアプリケーションでの使いやすさが確保されています。

レーザーで彫り切る機械 1325

大きな材料の取り扱いに最適な1325モデルは、一貫した出力を保証する高品質なレーザーチューブを備えています。効率的な大判切断のための高性能コンポーネントを特徴としており、円筒形および不規則な製品をシームレスに彫刻します。

レーザーで彫り切る機械 4060

効率性を考慮して設計されたこのモデルは、彫刻と切断の両方の作業に理想的です。人間工学に基づいたボディ構造により、簡単に移動でき、シンプルな操作で高精度な結果を保証します。

レーザーで彫り切る機械 7050

この機械は重作業に優れ、高精度を確保しています。操作が簡単で、輸送も容易であり、幅広いデザインソフトウェアとの互換性があり、柔軟性が向上しています。

レーザー彫刻と切断機械 9060

プロフェッショナルなアプリケーションに合わせて設計されたこの機械は、精密な位置決めやリフティングプラットフォームなどの高度な機能を備えています。さまざまなデザインソフトウェアとの互換性により、複雑な作業に欠かせないツールとなっています。

これらの機械は多様な産業ニーズに応えるように設計されており、さまざまなアプリケーションにおいて柔軟性、精度、優れた性能を提供します。