I Vantaggi dell'Uso di Macchine per Incisione Laser nella Manifattura Moderna

Vantaggi Chiave delle Macchine per Incisione Laser nella Manifattura

Ingegneria di Precisione per Progetti Complessi

Le macchine per il marchioraggio laser offrono una precisione senza pari, rendendole ideali per realizzare disegni intricati che i metodi tradizionali non possono raggiungere. Utilizzando la tecnologia di controllo numerico computerizzato (CNC), queste macchine eseguono tagli e incisioni con un'eccezionale esattezza, minimizzando efficacemente gli errori umani. Questo livello di precisione è particolarmente critico in settori che richiedono alta accuratezza, come l'aerospaziale e il medico, dove tolleranze più strette migliorano l'estetica e la funzionalità dei prodotti.

Velocità migliorata ed efficienza della produzione

Le macchine per il marchio a laser aumentano significativamente l'efficienza della produzione operando a velocità elevate. Questa rapida operazione riduce il tempo di produzione, consentendo alle aziende di aumentare l'output senza compromettere la qualità. L'efficienza della tecnologia facilita anche la prototipazione rapida, permettendo alle imprese di introdurre rapidamente i prodotti sul mercato. Le ricerche nel settore indicano che l'uso della tecnologia laser può portare a un aumento dell'efficienza della produzione fino al 50% rispetto ai metodi tradizionali, dimostrando il suo impatto sostanziale sulla produttività.

Versatilità dei materiali da metalli a compositi

La versatilità delle macchine per il laser engraving è uno dei loro vantaggi più notevoli, poiché possono lavorare con un ampio spettro di materiali, inclusi metalli, plastiche, vetro e compositi. Questa adattabilità viene ulteriormente migliorata dai diversi tipi di laser, come quelli a fibra e CO2, che possono essere adattati per materiali specifici. Di conseguenza, le imprese possono ridurre i costi di investimento utilizzando una sola macchina per il laser engraving per molteplici applicazioni, razionalizzando il processo di produzione e rendendolo altamente efficiente per varie applicazioni industriali.

Efficacia economica attraverso la riduzione dei rifiuti

La tecnologia di incisione laser è economica grazie alla sua capacità di ridurre al minimo i rifiuti. Utilizza un metodo di taglio preciso che rimuove solo il materiale necessario, riducendo significativamente i rifiuti. Ciò porta a risparmi di costo nella produzione, che possono poi essere trasmessi ai consumatori attraverso prezzi più bassi. Inoltre, la durata degli incisi comporta una necessità meno frequente di sostituzioni, migliorando ulteriormente l'efficienza economica complessiva delle macchine per incisione laser per le aziende.

Applicazioni Critiche nella Manifattura Moderna

Soluzioni per la Tracciabilità dei Componenti Automobilistici

La gravação laser svolge un ruolo fondamentale nell'industria automobilistica, soprattutto per garantire la tracciabilità lungo tutta la catena di approvvigionamento. Questa tecnologia consente di incidere con precisione dati essenziali come numeri di pezzo, codici QR e barre sui componenti automobilistici. Queste informazioni incise sono cruciali per il controllo della qualità e per rispettare gli standard di sicurezza. Utilizzando il marchio laser, i costruttori automobilistici possono ridurre significativamente la probabilità di richiami dovuti a mancanza di tracciabilità. Secondo rapporti recenti, meccanismi efficaci di tracciabilità possono mitigare i rischi di richiamo, stabilendo la gravação laser come una pratica migliore per garantire conformità ed migliorare l'integrità complessiva della produzione.

Conformità all'Identificazione dei Dispositivi Medici

Nel settore medico, la marcatura laser emerge come una tecnologia fondamentale grazie alla sua capacità di soddisfare i rigorosi requisiti di identificazione imposti dall'FDA. Gli strumenti medici richiedono spesso un segno preciso di numeri di serie e numeri di lotti per garantire autenticità e tracciabilità, un compito in cui la tecnologia laser eccelle. Gli studi indicano che i produttori che adottano sistemi di identificazione basati sul laser hanno migliorato notevolmente il rispetto delle normative imposte dagli enti regolatori. Questo metodo diretto e affidabile di incisione non solo protegge contro i prodotti contraffatti, ma supporta anche un robusto tracciamento degli strumenti durante tutto il loro ciclo di vita, dalla produzione all'uso clinico.

Standard di Serializzazione per Componenti Aerospaziali

L'industria aerospaziale trae grande vantaggio dalla tecnologia di incisione laser a causa della necessità di rispettare gli standard di serializzazione per i componenti, il che è fondamentale per la sicurezza e la conformità normativa. La tecnologia laser garantisce che i componenti presentino segni duraturi in grado di resistere agli ambienti estremi incontrati durante le operazioni aerospaziali. La conformità con gli standard internazionali, come l'AS9100, viene spesso rafforzata grazie all'incisione laser, fornendo un'identificazione affidabile dei componenti che rimane intatta in varie condizioni. Questa capacità non solo promuove la sicurezza ed efficienza operativa, ma consente anche ai produttori di mantenere l'adesione alle severe linee guida dell'industria aerospaziale.

Prestazioni Superiori Rispetto Ai Metodi Tradizionali

Processo Senza Contatto che Minimizza lo Stress del Materiale

La natura non in contatto dell'incisione laser riduce significativamente il rischio di stress e deformazione dei materiali, distinguendola dai metodi tradizionali. Questo vantaggio è cruciale per preservare l'integrità dei componenti delicati, rendendola ideale per materiali fragili. Gli studi di caso evidenziano che l'incisione laser non in contatto può prolungare la durata di progetti complessi, garantendo resistenza senza compromettere la qualità.

Vantaggi dell'integrazione del flusso di lavoro digitale

L'integrazione degli incisori laser nei flussi di lavoro digitali consente transizioni fluidhe dal design alla produzione, migliorando l'efficienza della manifattura. Questa capacità favorisce l'innovazione consentendo caricamenti facili dei design e prove tecniche. Come riportato dagli esperti del settore, l'inclusione di processi digitali può ridurre i tempi di attesa e migliorare la pianificazione della produzione, rafforzando così l'adattabilità delle strategie produttive.

Durata a lungo termine delle segnature laser

Le marcature a laser si distinguono per una superiorità in termini di durata rispetto ai metodi tradizionali come l'inchiostro o le etichette, poiché resistono all'usura. Questa permanenza riduce i costi di manutenzione e prolunga l'uso dei prodotti contrassegnati. Analisi industriali evidenziano l'importanza della durata a lungo termine, soprattutto nei settori automobilistico e medico, dove l'identificazione permanente dei prodotti è cruciale per l'efficienza operativa e il rispetto dei standard.

Soluzioni Avanzate di Incisione Laser per l'Industria

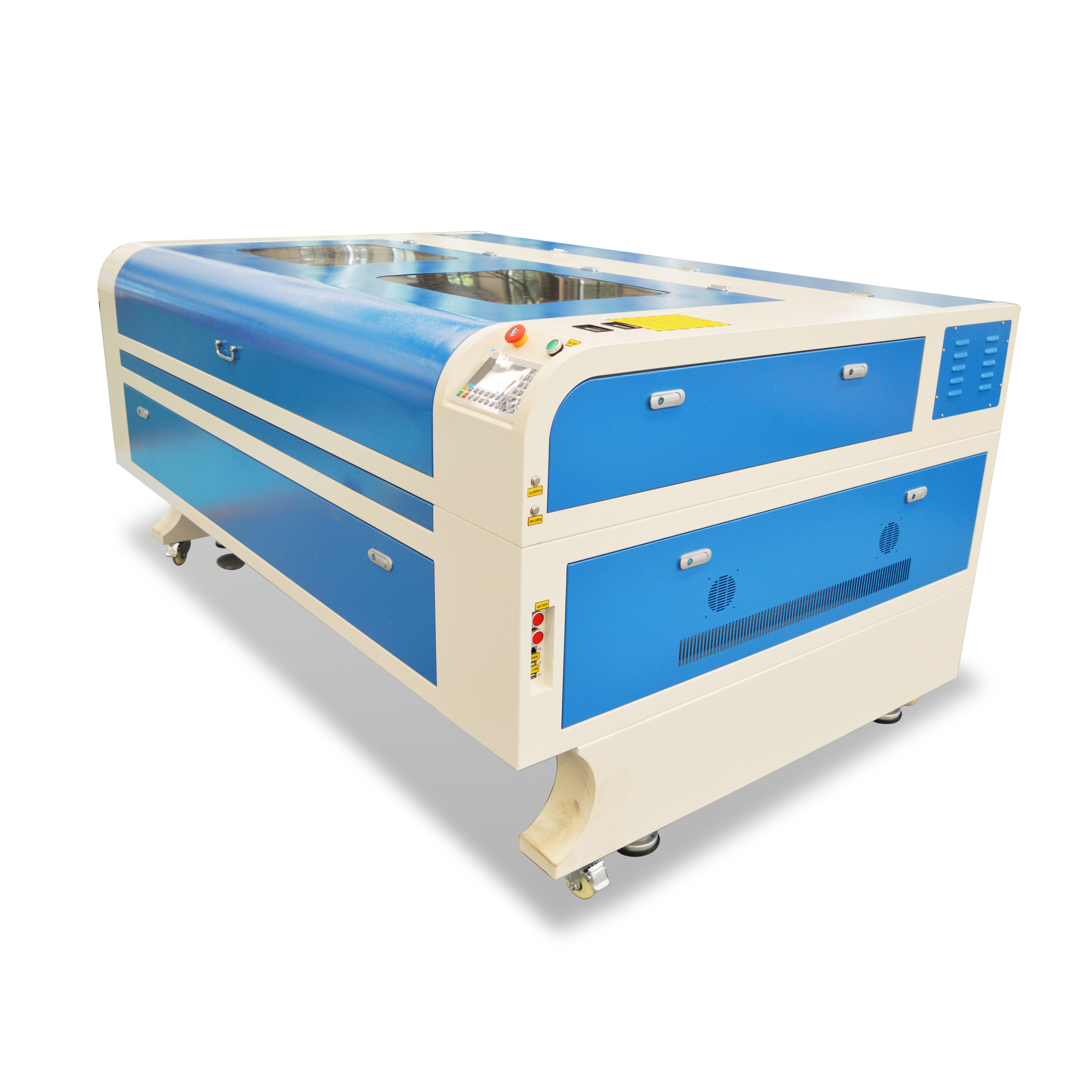

Modello 1530 ad Alta Capacità per la Produzione su Grande Scala

Il modello 1530 è progettato per una produzione ad alta capacità, eccellendo nella gestione di volumi elevati senza compromettere la precisione. I suoi avanzati sistemi di raffreddamento garantisco un funzionamento ottimale durante l'uso continuo, migliorando così l'efficienza nelle strutture di produzione su vasta scala. Secondo i costruttori, l'adozione del modello 1530 ha portato a miglioramenti significativi nel throughput e nell'efficacia operativa.

Sistema Automatizzato 1610 con Doppie Testate Laser

Il sistema automatizzato 1610, dotato di doppie testate laser, consente un'elaborazione simultanea, raddoppiando efficacemente la capacità produttiva. L'integrazione fluida di questo sistema nelle linee di produzione riduce notevolmente i tempi di impostazione e aumenta l'efficienza operativa. Le aziende che utilizzano il sistema 1610 segnalano tempi di consegna più rapidi, particolarmente vantaggiosi per ordini ad alto volume.

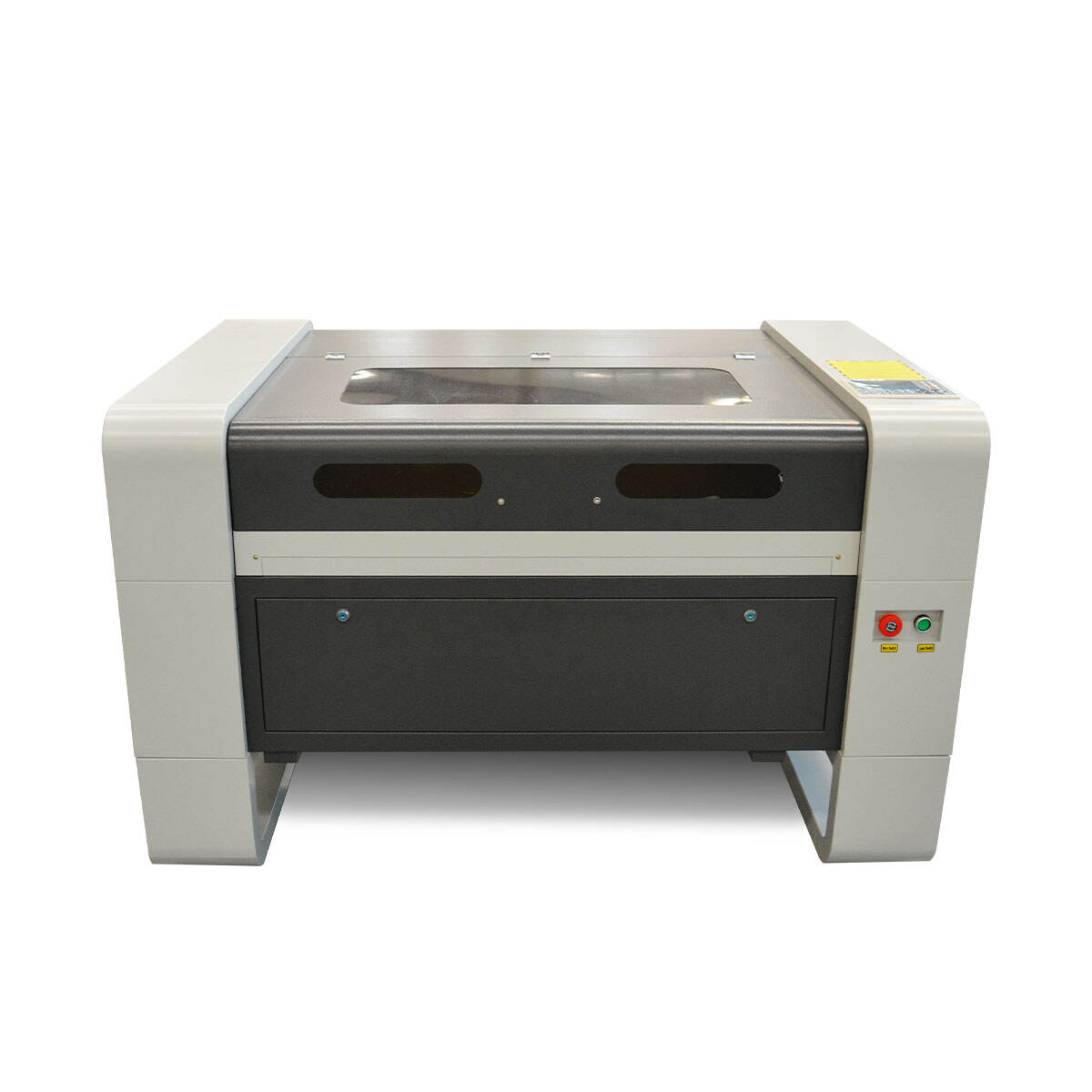

Unità Compact 4060 per Pezzi Piccoli con Precisione

L'unità compatte 4060 si distingue nel lavoro di precisione per componenti piccoli, garantendo accuratezza nonostante le sue dimensioni ridotte. È particolarmente vantaggiosa in settori come l'elettronica e l'oreficeria, dove i dettagli sono fondamentali. I commenti degli utenti evidenziano una qualità e affidabilità notevoli, rafforzando il suo status come prima scelta per compiti intricati.

Piattaforma 7050 Robusta per Esigenze Industriali

Progettata per soddisfare esigenze industriali rigorose, la piattaforma robusta 7050 offre una potenza migliorata per un'incisione rapida sui materiali più duri preservando i dettagli. Gli studi del settore confermano la capacità di questa piattaforma di gestire progetti su larga scala con risultati costanti, dimostrando il suo valore nelle applicazioni robuste.

9060 Multiuso con Incisione Rotatoria

Il versatile modello 9060 presenta la funzione di incisione rotatoria, che consente di passare con facilità da superfici piatte a superfici cilindriche. Questa flessibilità amplia notevolmente le sue potenziali applicazioni in diversi settori industriali. Le opinioni dei clienti indicano che la flessibilità di questo modello ha permesso alle aziende di espandere significativamente il loro portafoglio di prodotti.

Ottimizzazione della Sicurezza e della Manutenzione del Sistema Laser

Requisiti di Estrazione delle Esalazioni Integrata

L'estrazione dei fumi è un componente critico quando si utilizzano macchine per la grava laser, garantendo la sicurezza dell'operatore e il rispetto delle normative sanitarie. Le macchine per la grava laser, come i laser a fibra, producono spesso fumi che possono essere pericolosi se inalati per periodi prolungati. I sistemi integrati di estrazione dei fumi possono automatizzare la gestione di queste emissioni, portando a un ambiente di lavoro molto più pulito e a una qualità dell'aria migliorata. Tali sistemi non solo migliorano l'area di lavoro, ma si allineano anche agli standard di sicurezza riducendo il rischio di problemi respiratori tra i lavoratori. L'implementazione di soluzioni efficaci per l'estrazione dei fumi è un provvedimento proattivo, tutelando sia gli operatori che le normative sanitarie della struttura.

Protocolli di Pianificazione della Manutenzione Preventiva

Stabilire pianifiche di manutenzione preventiva gioca un ruolo fondamentale nel minimizzare il tempo di inattività e nell'allungare la durata dei sistemi di incisione laser. Una manutenzione regolare consente l'identificazione precoce di eventuali problemi, riducendo significativamente riparazioni costose e prevenendo interruzioni operative. Gli esperti raccomandano alle imprese di attenersi a una rigorosa pianificazione della manutenzione per garantire prestazioni e efficienza ottimali degli equipaggiamenti laser, come gli incisori fiber e le macchine per taglio laser. Ispezionando e revisionando regolarmente queste macchine, le aziende possono mantenere un'efficienza operativa e evitare panne impreviste, preservando così l'investimento fatto nella tecnologia laser avanzata.

Elementi Essenziali per l'Addestramento alla Sicurezza degli Operatori

Per garantire operazioni sicure ed efficienti, un addestramento completo per gli operatori è fondamentale quando si lavora con macchine di incisione laser. I programmi di formazione dovrebbero includere pratiche operative sicure, procedure di emergenza e controlli di manutenzione regolari. Gli operatori bene addestrati possono gestire efficacemente sistemi come macchine di incisione laser e macchine per saldatura laser, ottimizzando così la produzione e riducendo gli incidenti meccanici. Le raccomandazioni dell'industria sottolineano l'importanza dei programmi di formazione continuativa per ridurre significativamente gli incidenti sul lavoro e garantire il rispetto delle normative sulla sicurezza. Un addestramento costante non solo migliora le competenze degli operatori, ma contribuisce anche a mantenere un ambiente di lavoro sicuro.