Les avantages de l'utilisation de machines d'usinage par laser dans la fabrication moderne

Avantages clés des machines d'usinage par laser dans l'industrie

Ingénierie de précision pour des conceptions complexes

Les machines d'usinage par laser offrent une précision sans égale, ce qui les rend idéales pour réaliser des conceptions complexes que les méthodes traditionnelles ne peuvent pas atteindre. En utilisant la technologie de commande numérique par ordinateur (CNC), ces machines exécutent des coupes et gravures avec une exactitude exceptionnelle, minimisant ainsi efficacement les erreurs humaines. Ce niveau de précision est particulièrement crucial dans des secteurs exigeant une grande exactitude, comme l'aérospatial et le médical, où des tolérances plus serrées améliorent l'esthétique et la fonctionnalité des produits.

Vitesse et efficacité de production améliorées

Les machines d'usinage par gravure au laser augmentent considérablement l'efficacité de production en fonctionnant à haute vitesse. Cette opération rapide réduit le temps de production, permettant aux entreprises d'augmenter leur sortie sans compromettre la qualité. L'efficacité de la technologie facilite également le prototypage rapide, permettant aux entreprises d'introduire rapidement des produits sur le marché. Les recherches dans l'industrie indiquent qu'utiliser la technologie laser peut entraîner une augmentation de l'efficacité de production allant jusqu'à 50 % par rapport aux méthodes traditionnelles, mettant en évidence son impact considérable sur la productivité.

Polyvalence des matériaux, des métaux aux composites

La polyvalence des machines d'usinage par laser est l'un de leurs avantages les plus notables, car elles peuvent travailler avec un large éventail de matériaux, y compris les métaux, les plastiques, le verre et les composites. Cette adaptabilité est encore renforcée par différents types de lasers, tels que les lasers à fibre et les lasers CO2, qui peuvent être ajustés pour des matériaux spécifiques. En conséquence, les entreprises peuvent réduire les coûts d'investissement en utilisant une seule machine d'usinage par laser pour plusieurs applications, rationalisant ainsi le processus de fabrication et le rendant très efficace pour diverses applications industrielles.

Rentabilité grâce à la réduction des déchets

La technologie d'usinage par laser est rentable grâce à sa capacité à minimiser les déchets. Elle utilise une méthode de découpe précise qui enlève uniquement le matériau nécessaire, réduisant ainsi considérablement les déchets. Cela entraîne des économies de coûts dans la fabrication, qui peuvent ensuite être transmises aux consommateurs sous forme de prix plus bas. De plus, la durabilité des gravures nécessite moins fréquemment des remplacements, renforçant encore davantage l'efficacité économique globale des machines d'usinage par laser pour les entreprises.

Applications Critiques dans la Fabrication Moderne

Solutions de Traçabilité des Composants Automobiles

L'usinage par laser joue un rôle crucial dans l'industrie automobile, principalement pour garantir la traçabilité tout au long de la chaîne d'approvisionnement. Cette technologie permet l'usinage précis de données essentielles telles que les numéros de pièces, les codes QR et les codes-barres sur les composants automobiles. Ces informations gravées sont primordiales pour le contrôle qualité et le respect des normes de sécurité. En utilisant le marquage laser, les fabricants automobiles peuvent réduire considérablement les risques de rappel dus à un manque de traçabilité. Selon des rapports récents, des mécanismes de traçabilité efficaces peuvent atténuer les risques de rappel, établissant ainsi l'usinage laser comme une meilleure pratique pour assurer la conformité et améliorer l'intégrité globale de la production.

Conformité à l'Identification des Dispositifs Médicaux

Dans le secteur médical, l'usinage au laser émerge comme une technologie essentielle en raison de sa capacité à répondre aux exigences d'identification strictes fixées par la FDA. Les dispositifs médicaux nécessitent souvent un marquage précis des numéros de série et des numéros de lot pour garantir l'authenticité et la traçabilité, une tâche dans laquelle la technologie laser excelle. Des études montrent que les fabricants adoptant des systèmes d'identification basés sur le laser ont considérablement amélioré leur taux de conformité avec les organismes de réglementation. Cette méthode directe et fiable de gravure protège non seulement contre les produits contrefaits, mais soutient également un suivi robuste des dispositifs tout au long de leur cycle de vie, de la production à l'utilisation clinique.

Normes de sérialisation des pièces aérospatiales

L'industrie aérospatiale bénéficie de manière significative du gravage au laser en raison de la nécessité de respecter les normes de sérialisation des pièces, ce qui est crucial pour la sécurité et la conformité réglementaire. La technologie laser garantit que les pièces affichent des marquages durables capables de résister aux environnements extrêmes rencontrés lors des opérations aérospatiales. La conformité avec les normes internationales, telles que l'AS9100, est souvent renforcée grâce au gravage au laser, offrant une identification fiable des pièces qui reste intacte dans diverses conditions. Cette capacité favorise non seulement la sécurité et l'efficacité opérationnelle, mais permet également aux fabricants de se conformer aux strictes lignes directrices de l'industrie aérospatiale.

Performance Supérieure par Rapport aux Méthodes Traditionnelles

Processus Sans Contact Réduisant les Contraintes Matérielles

Le fait que le gravage au laser ne soit pas un procédé de contact réduit considérablement le risque de contrainte et de déformation des matériaux, ce qui le distingue des méthodes traditionnelles. Cet avantage est crucial pour préserver l'intégrité des composants délicats, le rendant idéal pour les matériaux fragiles. Des études de cas montrent que le gravage au laser sans contact peut prolonger la durée de vie des conceptions complexes, permettant une durabilité sans compromettre la qualité.

Avantages de l'intégration du flux de travail numérique

L'intégration des graveurs au laser dans les flux de travail numériques permet des transitions fluides de la conception à la production, améliorant ainsi l'efficacité de fabrication. Cette capacité favorise l'innovation en permettant des chargements de conception faciles et des essais. Comme l'ont rapporté des experts de l'industrie, l'intégration de processus numériques peut réduire les délais et améliorer la planification de la production, renforçant ainsi l'adaptabilité des stratégies de fabrication.

Durabilité à long terme des marquages au laser

Les marquages au laser offrent une durabilité supérieure par rapport aux méthodes traditionnelles telles que l'encre ou les étiquettes, car ils résistent aux usures mécaniques. Cette permanence réduit les coûts d'entretien et prolonge l'utilité des produits marqués. Les analyses industrielles soulignent l'importance de la durabilité à long terme, en particulier dans des secteurs comme l'automobile et le médical, où l'identification durable des produits est cruciale pour l'efficacité opérationnelle et la conformité aux normes.

Solutions Avancées de Gravure Laser pour l'Industrie

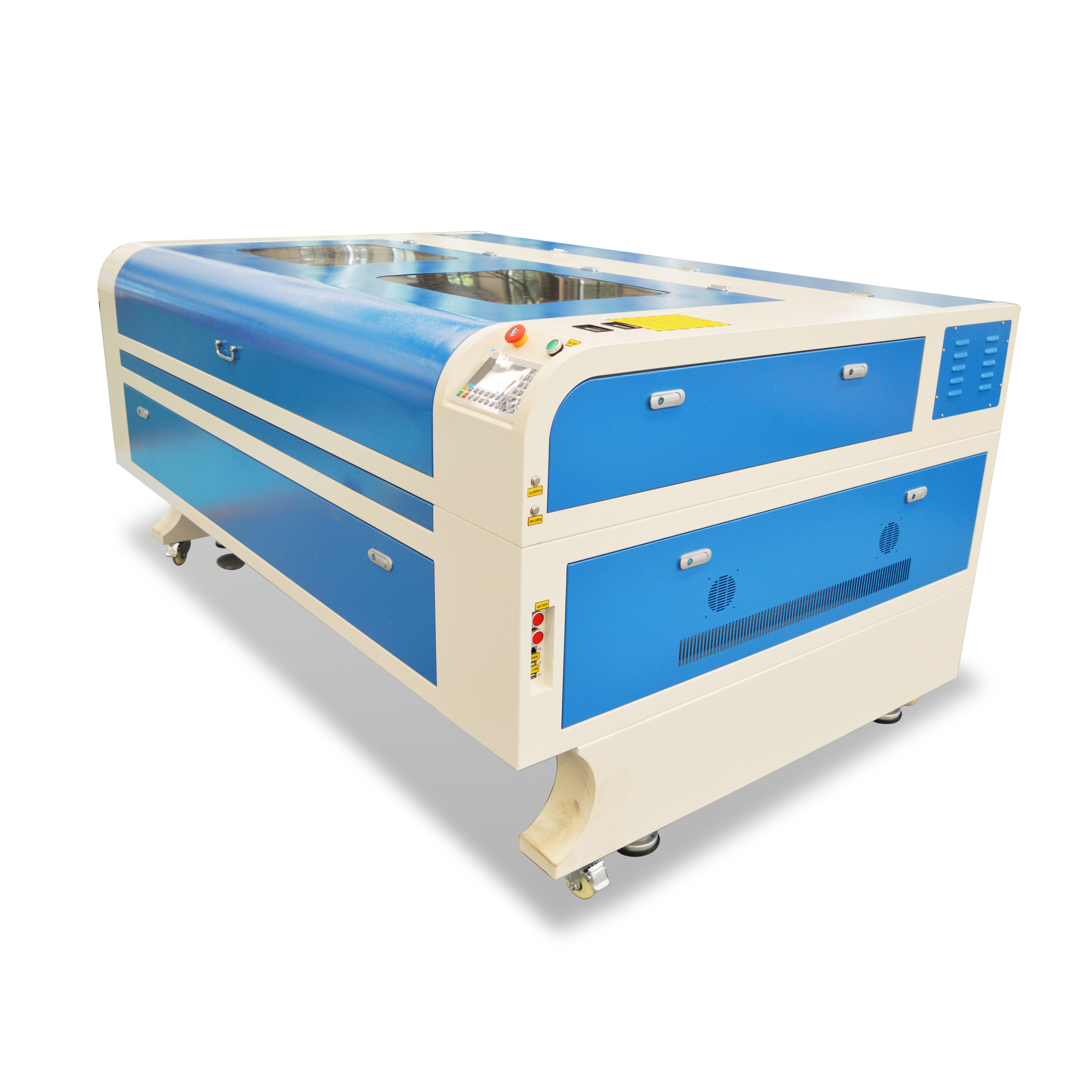

Modèle 1530 à Haute Capacité pour une Production à Grande Échelle

Le modèle 1530 est conçu pour une production à haute capacité, excellant dans le traitement de volumes importants sans compromettre la précision. Ses systèmes de refroidissement avancés assurent une fonctionnalité optimale pendant un usage continu, ce qui améliore ainsi l'efficacité dans les installations de production à grande échelle. Selon les fabricants, l'adoption du modèle 1530 a conduit à des améliorations notables en termes de débit et d'efficacité opérationnelle.

Système Automatisé 1610 avec Têtes Laser Doubles

Le système automatisé 1610, doté de têtes laser doubles, permet un traitement simultané, doublant ainsi la capacité de production. L'intégration fluide de ce système dans les chaînes de production réduit considérablement les temps de mise en place et améliore l'efficacité opérationnelle. Les entreprises utilisant le système 1610 signalent des délais de livraison plus rapides, particulièrement avantageux pour les commandes à fort volume.

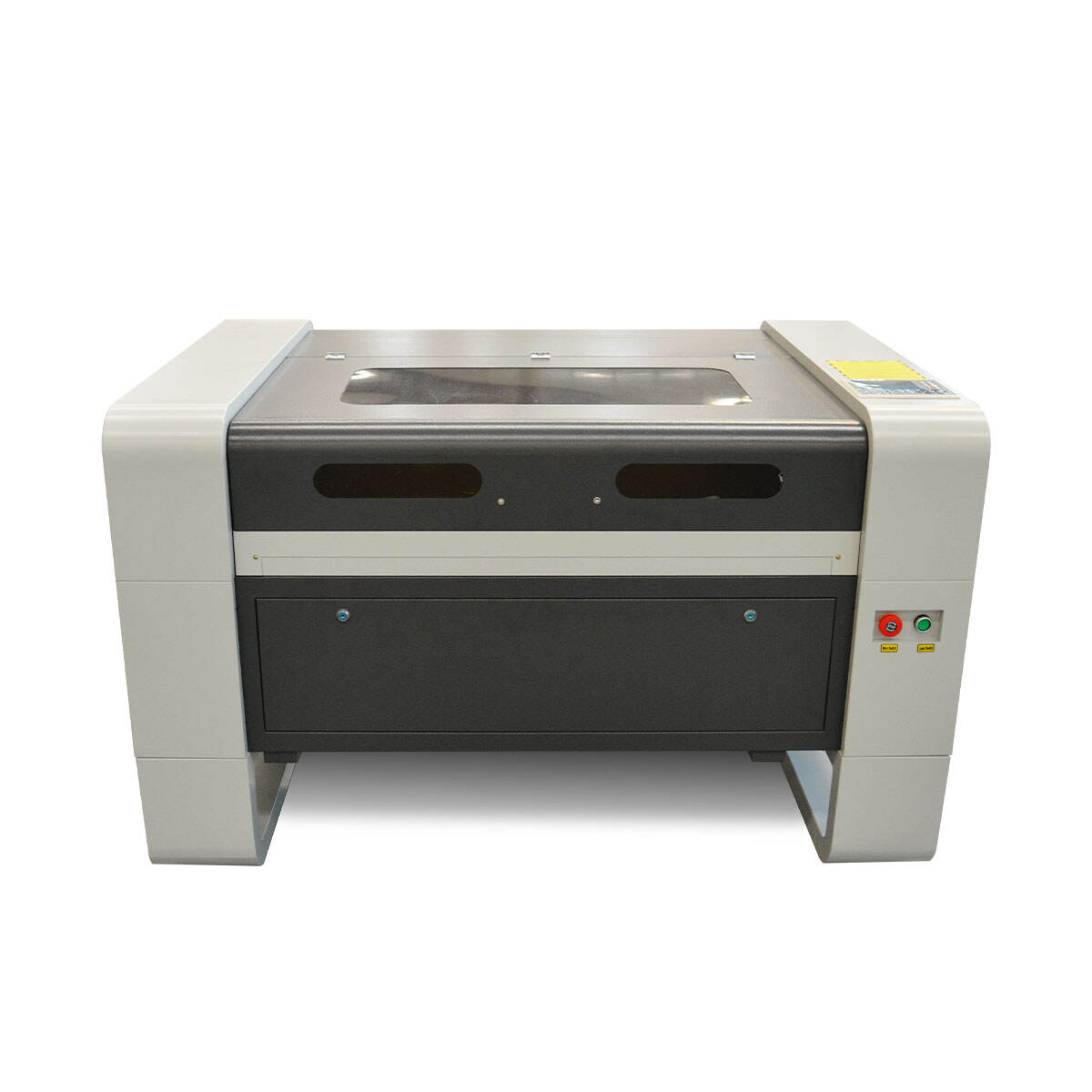

Unité Compacte 4060 pour Pièces Précises de Petite Taille

L'unité compacte 4060 se distingue dans les travaux de précision pour petites pièces, en assurant une exactitude malgré sa petite taille. Elle est particulièrement avantageuse dans des industries comme l'électronique et la joaillerie où le détail est crucial. Les témoignages d'utilisateurs soulignent une qualité et une fiabilité remarquables, renforçant son statut de choix privilégié pour les tâches délicates.

Plateforme 7050 de grande robustesse pour les besoins industriels

Conçue pour répondre aux exigences industrielles rigoureuses, la plateforme robuste 7050 offre une puissance accrue pour un gravage rapide sur des matériaux plus durs tout en préservant les détails. Les enquêtes sectorielles confirment la capacité de cette plateforme à gérer des projets étendus avec des résultats constants, prouvant sa valeur dans les applications robustes.

9060 multifonction avec gravure rotative

Le modèle polyvalent 9060 propose une gravure rotative, lui permettant de passer en douceur des surfaces plates aux surfaces cylindriques. Cette adaptabilité élargit considérablement ses applications potentielles dans divers secteurs industriels. Les retours clients montrent que la flexibilité de ce modèle a permis aux entreprises d'élargir significativement leur gamme de produits.

Optimisation de la sécurité et de l'entretien du système laser

Exigences d'extraction des fumées intégrée

L'extraction de fumées est un composant crucial lors de l'utilisation de machines d'usinage par laser, garantissant la sécurité des opérateurs et le respect des réglementations sanitaires. Les machines d'usinage par laser, comme les lasers à fibre, produisent souvent des fumées qui peuvent être dangereuses lorsqu'inhalées sur de longues périodes. Les systèmes intégrés d'extraction de fumées peuvent automatiser la gestion de ces émissions, conduisant à un environnement de travail bien plus propre et à une qualité de l'air améliorée. De tels systèmes n'améliorent pas seulement l'espace de travail, mais se conforment également aux normes de sécurité en réduisant le risque de problèmes respiratoires chez les employés. Mettre en œuvre des solutions efficaces d'extraction de fumées est une mesure proactive, protégeant à la fois les opérateurs et les réglementations de santé du site.

Protocoles de planification de la maintenance préventive

Établir des plannings de maintenance préventive joue un rôle crucial dans la minimisation des temps d'arrêt et l'allongement de la durée de vie des systèmes d'usinage au laser. Une maintenance régulière permet d'identifier précocement les éventuels problèmes, réduisant considérablement les réparations coûteuses et les interruptions opérationnelles. Les experts recommandent aux entreprises de suivre un calendrier de maintenance strict pour garantir une performance et une efficacité optimales de leur équipement laser, comme les graveurs à fibre et les machines de découpe au laser. En inspectant et en entretenant régulièrement ces machines, les entreprises peuvent maintenir leur efficacité opérationnelle et éviter les pannes inattendues, préservant ainsi l'investissement réalisé dans la technologie laser avancée.

Éléments essentiels de la formation à la sécurité des opérateurs

Pour garantir des opérations sûres et efficaces, une formation complète des opérateurs est essentielle lors de la manipulation de machines d'usinage au laser. Les programmes de formation doivent inclure des pratiques de fonctionnement sécurisé, des procédures d'urgence et des vérifications de maintenance régulières. Des opérateurs bien formés peuvent gérer efficacement des systèmes tels que les machines d'usinage au laser et les machines de soudage au laser, optimisant ainsi la production et réduisant les accidents mécaniques. Les recommandations de l'industrie soulignent l'importance des programmes de formation continue pour réduire considérablement les accidents sur le lieu de travail et garantir le respect des règlements de sécurité. Une formation constante non seulement améliore les compétences des opérateurs, mais contribue également à maintenir un environnement de travail sûr.