Mejorando la Precisión con Máquinas de Corte Láser de Fibra

Principales Ventajas de la Tecnología de Corte con Láser de Fibra

Calidad Superior del Haz para una Precisión Microscópica

La tecnología de corte con láser de fibra se destaca por su calidad superior del haz, lo que permite cortes altamente detallados con precisión microscópica. Los láseres generan un haz enfocado con un diámetro de enfoque más pequeño, ideal para cortes intrincados y mantener tolerancias mínimas. Esta calidad del haz permite el procesamiento de diversos materiales, incluidos metales y plásticos, sin comprometer la precisión. Estudios industriales destacan que la precisión de los cortes con láser de fibra puede alcanzar hasta ±0,1 mm. Este alto nivel de precisión es vital para aplicaciones que requieren especificaciones estrictas, como en las industrias aeroespacial y médica, donde los detalles minuciosos pueden determinar el éxito de los componentes.

Procesamiento Sin Contacto Elimina el Estrés del Material

Uno de los principales beneficios del corte láser de fibra es su capacidad de procesamiento sin contacto, lo que elimina el estrés mecánico aplicado a los materiales. A diferencia de los métodos tradicionales, este enfoque minimiza el riesgo de deformación o distorsión del material, asegurando bordes de mayor calidad y reduciendo la necesidad de un extenso post-procesamiento. Esto no solo mejora la calidad del producto, sino que también ahorra tiempo y costos asociados con acabados adicionales. La investigación indica que los materiales cortados con láseres de fibra presentan menor estrés térmico en comparación con los métodos de corte convencionales, preservando la integridad estructural de componentes sensibles como los utilizados en electrónica e ingeniería de precisión.

Eficiencia energética reduce costos operativos

Los láseres de fibra son celebrados por su asombrosa eficiencia energética, consumiendo hasta un 30% menos de energía en comparación con los láseres de CO2 tradicionales. Esta eficiencia reduce significativamente los costos operativos, marcando a la tecnología de láser de fibra como una alternativa rentable para fabricantes que buscan maximizar la productividad. El cambio a la tecnología de láser de fibra puede reducir el consumo total de energía en hasta un 60% con el tiempo, proporcionando ahorros financieros a largo plazo. Esta reducción en el uso de energía no solo mejora la sostenibilidad en las prácticas de fabricación, sino que también se alinea con el movimiento global hacia soluciones de fabricación eficientes en energía, ayudando a las industrias a reducir su huella de carbono mientras mantienen altos estándares de producción.

Innovaciones tecnológicas que impulsan la precisión

Sistemas de control diseñados en Suiza para una operación libre de errores

La ingeniería suiza es sinónimo de precisión, y los fabricantes han integrado sistemas de control diseñados en Suiza en tecnologías de fibra láser para lograr una precisión impecable. Estos avanzados sistemas de control cuentan con mecanismos de retroalimentación en tiempo real, que aseguran ajustes continuos durante la operación para mantener condiciones de corte precisas. Tales tecnologías son fundamentales para reducir significativamente los márgenes de error, garantizando resultados de mayor calidad para las industrias que dependen de la precisión. Los expertos de la industria también señalan que estos sistemas mejoran el corte preciso al utilizar algoritmos sofisticados y marcos de hardware, consolidando la reputación de las soluciones de ingeniería suiza en el ámbito de las operaciones láser de alta precisión.

Mecanismos de Accionamiento de Engrenajes de Alta Precisión

La alta precisión es crucial en las aplicaciones modernas de corte láser, especialmente en sectores que requieren una calidad consistente, como los de automoción y aeroespacial. La incorporación de un afilado de alta precisión en los mecanismos de transmisión por cremallera ofrece una reducción sustancial del juego, un problema común que compromete la calidad del corte y la repetibilidad. Estos mecanismos no solo se informa que mejoran las velocidades de corte, sino que también aseguran que se preserve la calidad deseada, según estudios que analizan la eficacia de las transmisiones por cremallera de precisión. El resultado es un aumento en la eficiencia operativa sin sacrificar la calidad de los resultados, lo que convierte a estos mecanismos en una valiosa innovación en la fabricación basada en precisión.

Estabilidad del Sistema de Enfriamiento de Agua a Doble Temperatura

Las temperaturas operativas estables son críticas para un rendimiento eficiente del láser, y los sistemas de enfriamiento dual ofrecen una solución robusta. Estos sistemas mantienen las temperaturas óptimas del láser al separar los procesos de enfriamiento para diferentes componentes, lo que prolonga la vida de los componentes y proporciona cortes de alta calidad de manera consistente. Las fluctuaciones de temperatura se minimizan, mejorando significativamente la estabilidad de las operaciones del láser. Los expertos en el campo abogan por la adopción de sistemas de doble enfriamiento, ya que brindan un rendimiento confiable en configuraciones de alta demanda y se recomiendan especialmente para aquellos que buscan la excelencia en instalaciones de láser de alto rendimiento.

Enfoque en Modelos de Láser de Fibra de Alto Rendimiento

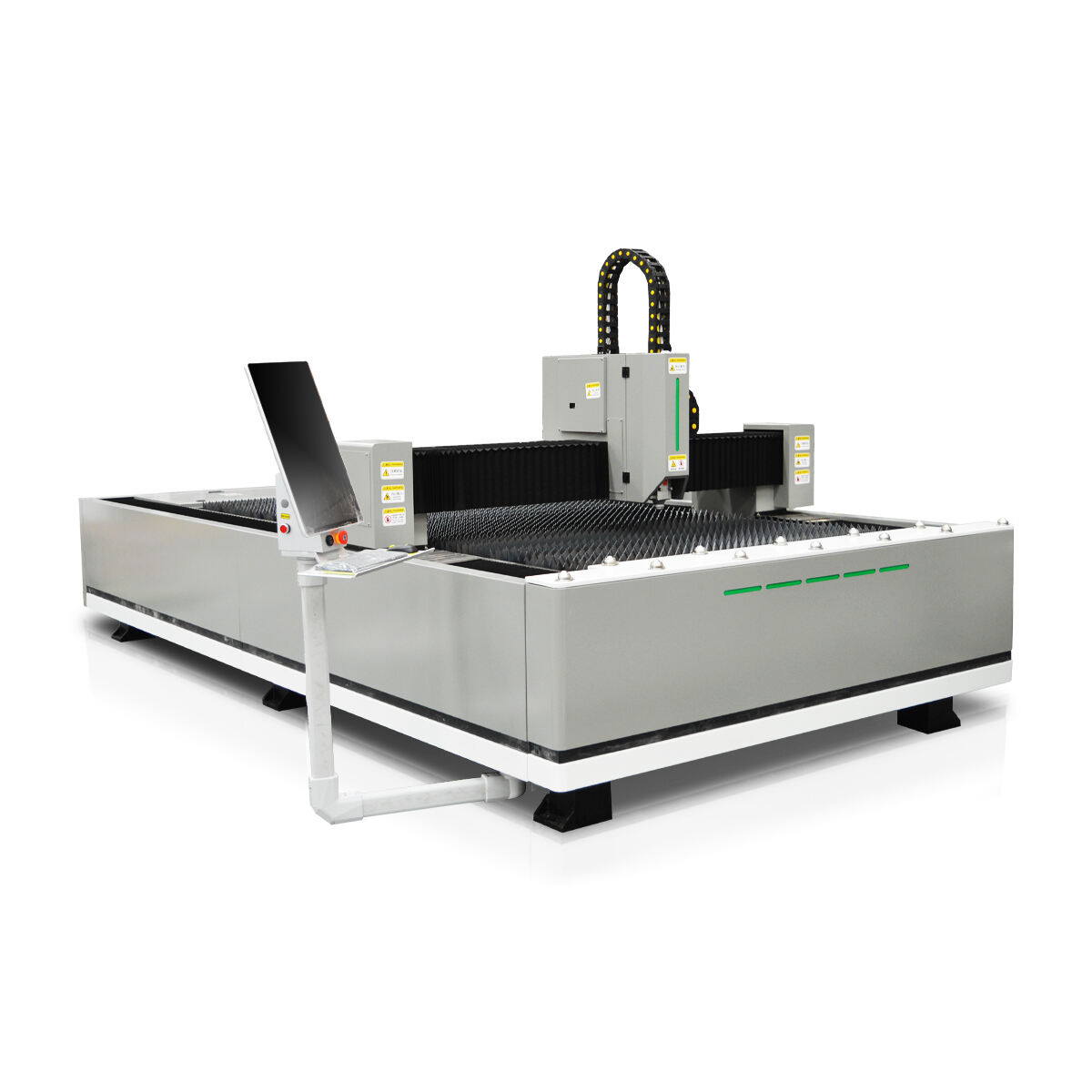

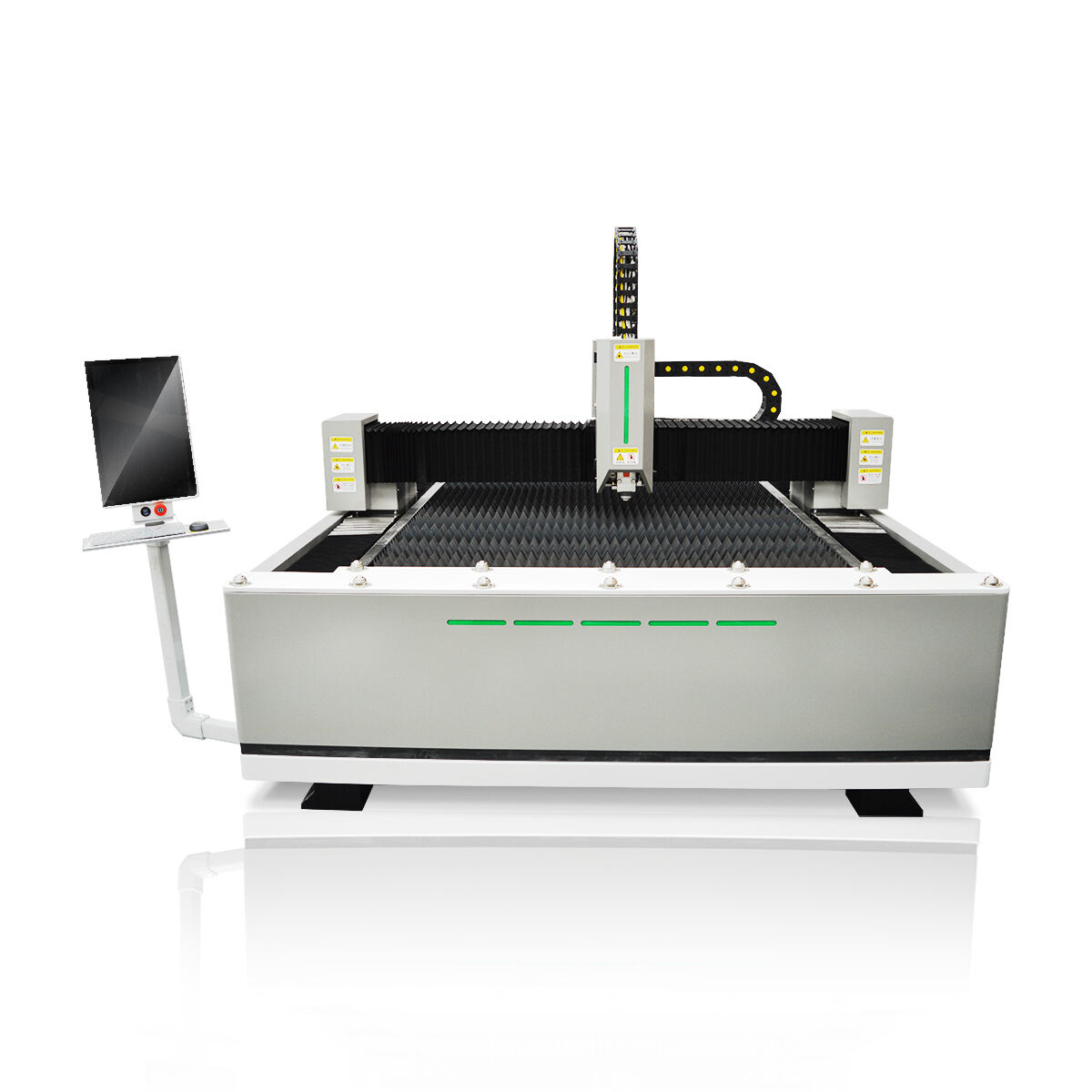

Máquina de Corte de Láser de Fibra WR 1530: Ingeniería de Precisión

La máquina de corte láser de fibra WR 1530 ejemplifica la ingeniería de precisión diseñada para un corte de alto rendimiento. Este modelo es reconocido por su diseño robusto, lo que le permite manejar una variedad de materiales con un mínimo margen de error. Su capacidad para procesamiento de alta productividad la hace especialmente popular en el sector manufacturero. Muchos fabricantes eligen esta máquina debido a su confiabilidad consistente y características avanzadas como la ingeniería de precisión y capacidades de corte de alto rendimiento. No es de extrañar que los datos de ventas reflejen una cuota de mercado sustancial para este modelo, destacando su popularidad y uso extendido.

Modelo 1530 Mejorado: Control de Proceso Avanzado

El modelo mejorado 1530 lleva la precisión de corte a nuevos niveles con sus características avanzadas de control de proceso. Estas mejoras incluyen algoritmos de software innovadores que ajustan automáticamente los parámetros de corte según el tipo de material y su grosor, asegurando un rendimiento óptimo. Al incorporar ajustes en tiempo real, este modelo mejora significativamente la eficiencia y minimiza el desperdicio, una ventaja que muchos fabricantes valoran. Estas mejoras han llevado a una reducción notable del desperdicio de materiales e incremento en las tasas de producción, demostrando que el modelo mejorado 1530 es una herramienta poderosa para industrias enfocadas en la sostenibilidad y la eficiencia.

Aplicaciones en diversas industrias

Fabricación de Componentes Automotrices

La tecnología de corte láser de fibra desempeña un papel crucial en la fabricación de automóviles, donde la precisión y el diseño intrincado son fundamentales. Estas máquinas destacan por producir componentes de alta calidad, como paneles del cuerpo y partes complejas, con geometría precisa y un mínimo de residuos. La capacidad de los láseres de fibra para manejar materiales como el acero de alta resistencia los hace invaluable en esta industria. Los estudios de mercado indican que su aplicación en el sector automotriz se espera que crezca, principalmente debido al aumento de la demanda de precisión y eficiencia en la producción de vehículos.

Fabricación de Metales de Grado Aeroespacial

En la industria aeroespacial, la necesidad de precisión y fiabilidad es innegociable, lo que hace que los láseres de fibra sean la opción preferida para la fabricación de metales. Los materiales aeroespaciales a menudo son difíciles de cortar debido a su fortaleza y grosor. Sin embargo, los láseres de fibra proporcionan la destreza y control necesarios para realizar cortes precisos sin comprometer la integridad del material. Se informa de un aumento en la adopción de estas soluciones láser en la fabricación aeroespacial, principalmente debido al alto rendimiento y capacidades avanzadas de los láseres de fibra. Esta tendencia está impulsada por la necesidad de producir componentes ligeros y duraderos.

Soluciones de Micro-Corte Electrónico

La industria electrónica depende en gran medida de las capacidades de corte microscópico, un campo en el que los sistemas de láser de fibra se destacan. Estos sistemas son invaluables para cortar placas de circuitos y componentes electrónicos complejos, lo que requiere una alta precisión y control. Con la tendencia continua hacia la miniaturización en los dispositivos electrónicos, ha habido un aumento notable en la demanda de soluciones de corte microscópico por láser. El análisis de mercado ha demostrado que la capacidad de los láseres de fibra para realizar cortes finos con precisión es cada vez más preferida sobre los métodos tradicionales de corte, reforzando aún más su posición en la fabricación de electrónicos.

Mantener un Rendimiento Óptimo y Longevidad

Mantenimiento Preventivo para una Vida Útil de +100,000 Horas

Establecer un calendario de mantenimiento preventivo es crucial para asegurar que los láseres de fibra operen eficientemente durante más de 100,000 horas. Las actividades de mantenimiento regular, como la limpieza de lentes y las verificaciones de alineación, son esenciales para prevenir tiempos de inactividad innecesarios y reparaciones costosas. Las directrices de la industria recomiendan prácticas de mantenimiento específicas que pueden extender significativamente la vida útil del láser y mejorar el rendimiento. Para mantener la eficiencia operativa, los fabricantes deben adherirse a estas prácticas con diligencia.

Monitoreo en Tiempo Real de Componentes Ópticos

El uso de sistemas de monitoreo en tiempo real para componentes ópticos es una estrategia proactiva para identificar y abordar problemas potenciales rápidamente. Este enfoque ayuda a mantener la precisión del corte y reduce el tiempo de inactividad, asegurando la operación continua de las máquinas. Los expertos destacan que el monitoreo en tiempo real es crucial para extender la vida útil de las máquinas láser, ofreciendo reducciones significativas en los costos de mantenimiento con el tiempo.

Estrategias de Optimización de Parámetros de Corte

Optimizar los parámetros de corte es crucial para lograr una mejor calidad y eficiencia en el corte. Las estrategias incluyen ajustar la velocidad, los niveles de potencia y las posiciones focales para adaptarse al material y el grosor que se están procesando, lo que conduce a resultados mejorados. La investigación indica que incluso pequeños ajustes pueden mejorar sustancialmente la calidad del corte y reducir el desperdicio de material. El uso de estas técnicas de optimización asegura que el proceso de corte láser esté adaptado a necesidades específicas, maximizando la productividad.