Wie optimiert man die Produktion mit Laserschneidanlagen?

Wichtige Strategien für die Optimierung des Laserschnitts

Automatisierung von Arbeitsabläufen mit künstlich-intelligent gesteuerten Lasersystemen

Die Integration von KI-Technologien in Lasersysteme hat die Automatisierung von Arbeitsabläufen durch eine erhebliche Steigerung der Produktivität revolutioniert. KI-getriebene Lasersysteme verringern manuelle Fehler, indem sie Schneidepfade automatisch optimieren und so effizientere Operationen ermöglichen. Diese Systeme nutzen Echtzeit-Datenanalysen, um Einstellungen dynamisch anzupassen und dadurch die Gesamt-effizienz des Laser-Schneidprozesses zu verbessern. Die Einführung von KI im Laserschneiden führt zu einem erhöhten Durchsatz und weniger Downtime, was die KI zu einem entscheidenden Faktor im Erfolg der modernen Fertigung macht. Zum Beispiel zeigt dies AMADA’s Regius 3015 AJ Fiber Laser Cutting Machine beispielhaft die Vorteile der künstlich-intelligent gesteuerten Pfadoptimierung, wobei die Schnittzeit minimiert wird und so die Gesamtleistung gesteigert wird.

Präzision durch fortschrittliches Strahlbündeln steigern

Die Genauigkeit beim Laserschneiden wird durch fortschrittliche Strahlfokussierungstechniken erheblich verbessert. Durch den Einsatz von verbesserten Optiken und Linsensystemen können Hersteller eine überlegene Strahlqualität erreichen, was zu saubereren Kanten und einer Minimierung des Materialverlusts führt. Diese fortschrittlichen Techniken ermöglichen zudem eine präzise Kontrolle über die Schneidtiefe, was Flexibilität in der Produktion bietet, die für vielfältige Anwendungen entscheidend ist. Hochgenaue Schnitte verringern das Bedürfnis nach nachgelagerten Operationen, wodurch Zeit gespart und Kosten reduziert werden. Die Bedeutung von präzisem Schneiden zeigt sich in Branchen wie der Automobil- und Luftfahrtindustrie, wo genaue Spezifikationen kritisch sind. Technologien wie AMADAs Faserlaser-Lösungen sind ungemein effektiv dabei, diese hohen Präzisionsstandards aufrechtzuerhalten.

Optimierung der Gasparameter für materialbezogene Schnitte

Anpassung der Gasarten und Flussraten an spezifische Materialien ist entscheidend für die Optimierung von Laserschneidprozessen. Die Verwendung von Sauerstoff für Stahl und Stickstoff für Edelstahl sind bekannte Praktiken, die die Schnittqualität und Effizienz verbessern und die Bedeutung materialspezifischer Parameter verdeutlichen. Sorgfältiges Überwachen der Gasreinheit und des Drucks kann die Schneidleistung erheblich steigern und Produktionskosten senken. Zum Beispiel kontrolliert man die Gasparameter in Maschinen wie dem FLW 6000 ENSIS laserschweißsystem zur Gewährleistung optimaler Funktion und Kosteneffizienz. Dieser penible Ansatz hebt nicht nur die Schnittqualität, sondern maximiert auch die Ressourcennutzung in der industriellen Schneidanwendung.

Die richtige Laserschneidanlage auswählen

CO2 vs. Faserlaser: Technologie den Materialien zuordnen

Beim Auswählen von Laserschneidanlagen ist es entscheidend, die Unterschiede zwischen CO2- und Faserlasern zu verstehen. CO2-Laser sind dafür bekannt, bei der Bearbeitung organischer Materialien wie Holz und Acryl hervorragend zu sein. Sie bieten glatte Kanten und ermöglichen kürzere Bearbeitungszeiten, was sie zur bevorzugten Wahl für Branchen macht, die auf Qualität bei nicht metallischen Materialien Wert legen. Andererseits sind Faserlaser effizienter bei der Bearbeitung von Metallen und reflektierenden Oberflächen, dank ihrer überlegenen Energieeffizienz und schnelleren Schneideleistung. Die Wahl des richtigen Laser-Typs hängt größtenteils von der Art der zu schneidenden Materialien ab. Zum Beispiel sind Faserlasersysteme optimal für das Schneiden von Metallen aufgrund ihrer Präzision und Effizienz. Das Erkennen der Materialeigenschaften und -dicken ist entscheidend, um die passende Lasertechnologie für Ihre Anforderungen auszuwählen.

Bewertung des Schneidebereichs und der Leistungsanforderungen

Die Bestimmung des geeigneten Schneidebereichs und der Leistungsstellungen ist grundlegend für die Optimierung von Laserschneidvorgängen. Jedes Projekt unterscheidet sich in der Größe der Materialien und der benötigten Präzision, daher ist es essenziell sicherzustellen, dass Ihre Ausrüstung einen ausreichenden Schneidebereich bietet, um die Arbeitsablauf-effizienz zu gewährleisten. Zudem hängen die Leistungsanforderungen Ihres Laserschneiders eng mit Geschwindigkeit und Materialstärkenkapazitäten zusammen. Höhere Leistungsstellungen können schnellere Schneidgegeschwindigkeiten ermöglichen und erlauben es, dickere Materialien zu verarbeiten, wobei möglicherweise ein höherer Energieverbrauch entsteht. Daher liegt das Gleichgewicht dieser Faktoren im Mittelpunkt, um wirtschaftliche und effektive Produktionszyklen bei Laserschneidprojekten zu erreichen.

Top-Laserschneidmaschinen für erhöhte Produktions-effizienz

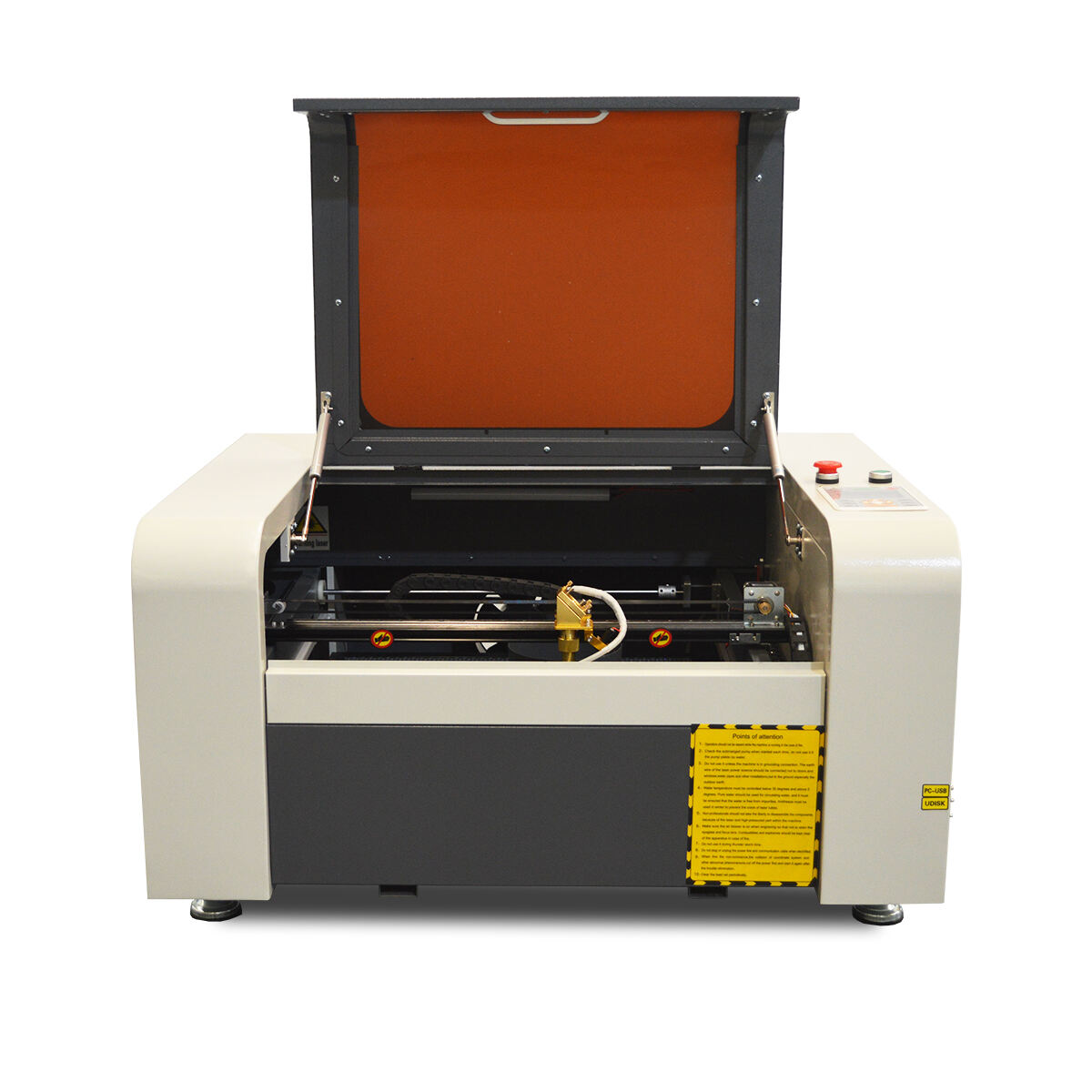

Laserschneid- & -gravurmaschine 4040: Kompakte Präzision für dünne Materialien

Die Laserschneid- und -graviermaschine 4040 ist speziell dafür entwickelt, präzise Gravierungen und Schnitte auf dünnen Materialien wie Acryl und Holz durchzuführen. Diese Fähigkeit verbessert die Detailgenauigkeit und Qualität der fertigen Produkte, was sie zu idealer Wahl für kleine Projekte mit Fokus auf Genauigkeit macht. Die kompakte Größe der Maschine ergänzt ihre Funktion, indem sie sich nahtlos in kleinere Werkstätten oder Prototyping-Umgebungen einfügt, wo Platz knapp ist. Ihr benutzerfreundliches Design und die einfache Bedienung machen sie zu einer praktischen Wahl für Start-ups und Experimentallabore, die präzise und hochwertige Ausgaben anstreben.

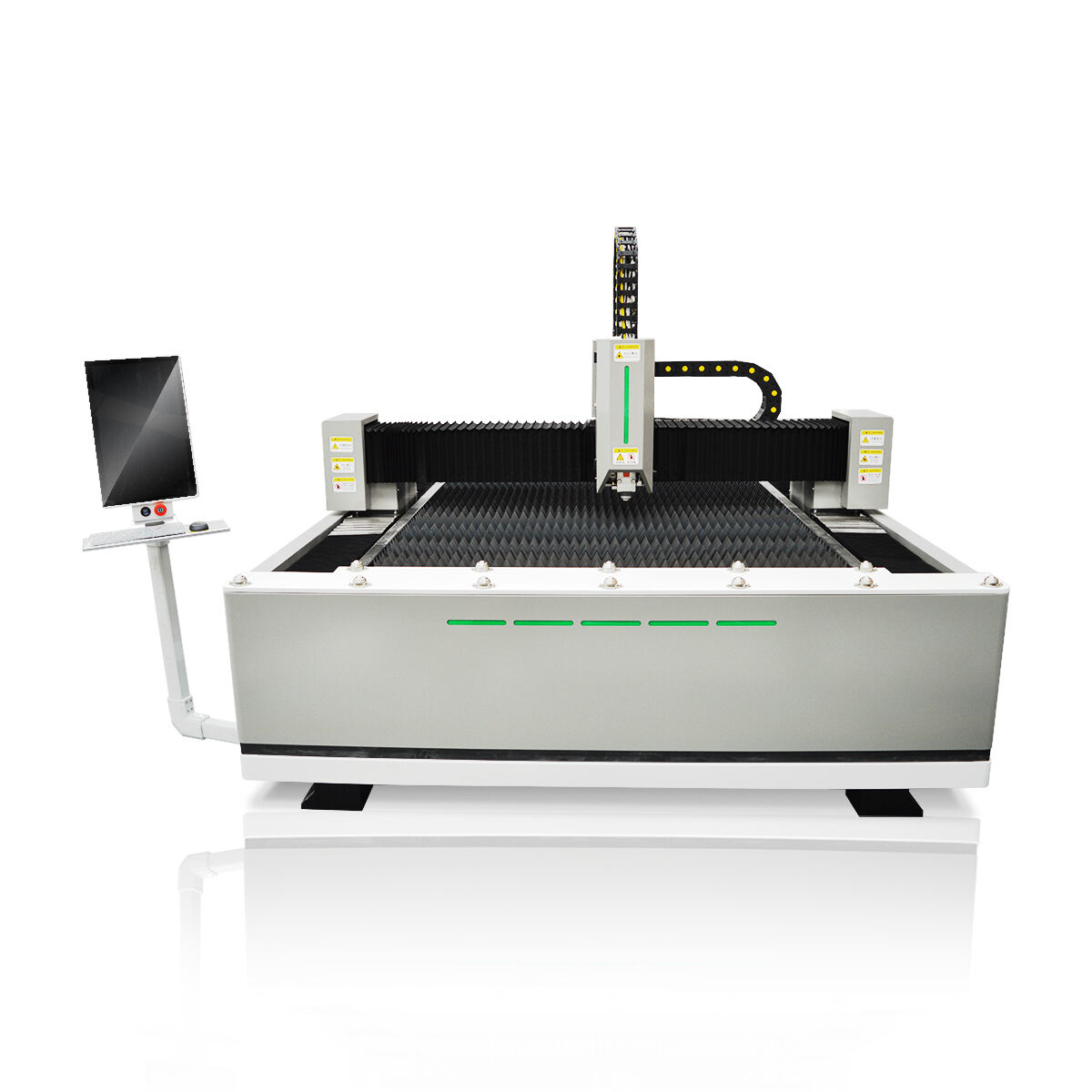

Laserschneid- und -graviermaschine 4060: Erweitertes Arbeitsgebiet für komplexe Designs

Für diejenigen, die größere und komplexere Designs bearbeiten müssen, bietet die Laser-Gravur- & -Schneidmaschine 4060 einen erweiterten Arbeitsbereich. Diese Erweiterung fördert Kreativität und Flexibilität bei der Umsetzung komplexer Projekte, die möglicherweise verschiedene Materialien oder detaillierte Anpassungen beinhalten. Dadurch ist das Modell 4060 insbesondere für Unternehmen geeignet, die sich auf individuelle Arbeiten spezialisieren und so einen breiteren Spektrum an kreativen Designs realisieren können. Die größere Oberfläche und die vielseitigen Fähigkeiten der Maschine ermöglichen es den Unternehmen, ihren Workflow zu optimieren, ohne dabei an Komplexität oder Qualität einzubüßen.

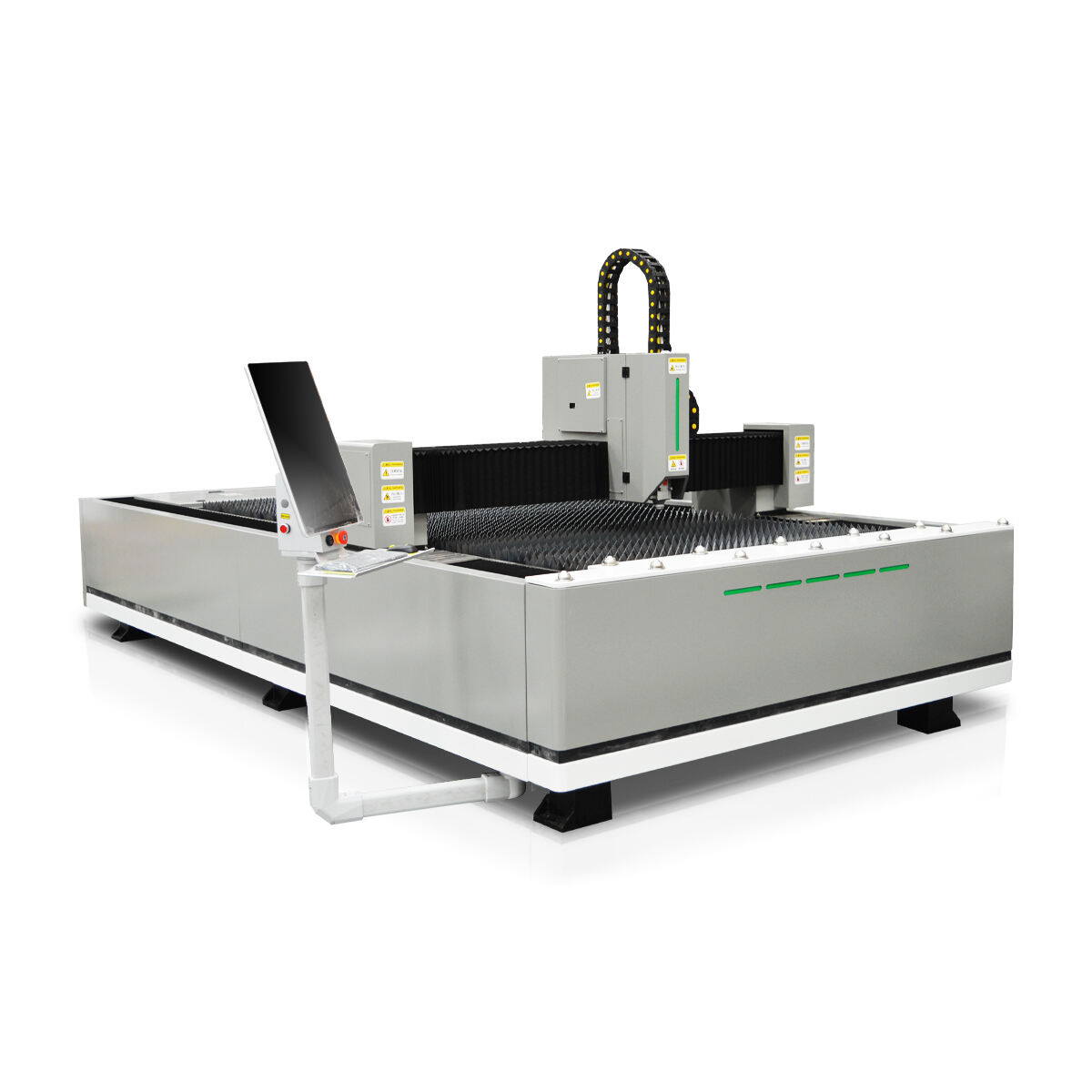

Faserlaser-Schneidmaschine 1530: Hochleistungs-Metallbearbeitung

Die Faserlaser-Schneidmaschine 1530 zeichnet sich durch eine effiziente Verarbeitung von Metallmaterialien aus und bietet Geschwindigkeiten, die ideal für industrielle Anwendungen mit hohen Leistungs- und Performancenanforderungen sind. Ihr Design ist auf hochvolumige Aufgaben optimiert, bei denen Geschwindigkeit und Kosteneffizienz entscheidend sind. Die Maschine trägt erheblich zur Reduktion der Betriebskosten bei, dank ihrer fortschrittlichen Faserlaser-Technologie, die präzise Schnitte gewährleistet, ohne dabei Durchsatz einzubüßen. Dies macht sie zu einem unverzichtbaren Asset für Fertigungsgebiete, die darauf abzielen, die Produktivität zu skalieren, während gleichzeitig sorgfältige Qualität in der Metallbearbeitung gewahrt bleibt.

Faserlaser-Schneidmaschine 1530: Schwerlastige Industrie-Anwendungen

Diese spezifische Faserlaser-Schneidmaschine 1530 wurde für die anspruchsvollsten industriellen Anwendungen konstruiert, bei denen ihre robuste Leistung von entscheidender Bedeutung ist. Sie wurde entwickelt, um hohe Betriebsbelastungen zu verkraften und sorgt so für Dauerhaftigkeit und Zuverlässigkeit in Großserie-Produktionsumgebungen. Ihre Hochleistungs-Ausgabe ermöglicht ein müheloses Schneiden durch dicke metallische Materialien, eine wesentliche Voraussetzung für Industrien, die mit komplexen und schweren Fertigungen arbeiten. Diese starke Leistungsfähigkeit macht sie zur ersten Wahl für Umgebungen, die sowohl Ausdauer als auch überlegene Schnittgenauigkeit in ihren Operationen suchen.

Erhalt der Spitzenleistung in Laser-Schneidoperationen

Präventive Wartung für Laserrohre und Optiken

Ein kritischer Aspekt, um Laserschneidmaschinen auf höchstem Leistungsniveau zu halten, besteht in der regelmäßigen präventiven Wartung von Laserröhren und Optiken. Regelmäßige Inspektionen und rechtzeitige Austausche sind essenziell, um teure Downtimes zu vermeiden und eine konsistente Leistung sicherzustellen. Durch die Einrichtung eines präventiven Wartungsplans können Sie die Lebensdauer und Zuverlässigkeit Ihrer Lasergravier-Maschine verlängern. Diese Praxis erhält nicht nur die Schnittqualität, sondern hilft auch bei der Identifizierung potenzieller Probleme, bevor sie eskalieren, und schützt vor unerwarteten Ausfällen.

Software-Updates für die Optimierung des Schneidpfads

Um Ihren Laserschneidbetrieb effizient zu halten, ist es wichtig, die Softwareupdates auf dem neuesten Stand zu halten, da diese für die Optimierung der Schneidpfade entscheidend sind. Diese Updates führen oft zu neuen Funktionen und Algorithmen, die die Schneidgeschwindigkeit und -genauigkeit erheblich verbessern. Eine verbesserte Pfadoptimierung kann die Produktivität deutlich steigern, indem sie Taktzeiten verkürzt und Materialverschwendung minimiert. Regelmäßige Software-Updates sorgen dafür, dass Sie diese Verbesserungen nutzen können und wettbewerbsfähige Produktivitätsstandards in Ihren Operationen aufrechterhalten.