Steigerung der Präzision mit Faser-Laser-Schneidmaschinen

Schlüsselvorteile der Faserlaser-Schneidtechnologie

Herausragende Strahlqualität für mikroskopische Genauigkeit

Die Faserlaser-Schneidtechnologie hebt sich durch ihre überlegene Strahlqualität hervor, die es ermöglicht, mit mikroskopischer Genauigkeit hochdetaillierte Schnitte vorzunehmen. Die Lasers erzeugen einen fokussierten Strahl mit kleinerem Brennpunkt-Durchmesser, der ideal für komplexe Schnitte und das Einhalten minimaler Toleranzen ist. Diese Strahlqualität ermöglicht die Verarbeitung vielfältiger Materialien, einschließlich Metalle und Kunststoffe, ohne an Präzision einzubüßen. Branchenstudien zeigen, dass die Genauigkeit von Faserlaser-Schnitten bis zu ±0,1 mm erreicht werden kann. Diese hohe Präzisionsstufe ist für Anwendungen entscheidend, die strenge Spezifikationen erfordern, wie in der Luft- und Raumfahrtindustrie sowie in der Medizingerätebranche, wo kleine Details den Erfolg der Komponenten bestimmen können.

Kontaktloses Verarbeiten reduziert Materialspannungen

Eines der Hauptvorteile des Faserlaser-Schneidens ist seine kontaktlose Verarbeitungsfähigkeit, die mechanische Belastungen der Materialien eliminieren. Im Gegensatz zu traditionellen Methoden minimiert dieser Ansatz das Risiko von Verbiegungen oder Verformungen des Materials, wodurch eine bessere Kantenqualität gewährleistet wird und das Bedürfnis nach umfangreichen Nachbearbeitungen reduziert wird. Dies verbessert nicht nur die Produktqualität, sondern spart auch Zeit und Kosten für zusätzliche Bearbeitungen. Studien zeigen, dass Materialien, die mit Faserlasern geschnitten wurden, im Vergleich zu konventionellen Schneidmethoden weniger thermischen Spannungen unterliegen, was die strukturelle Integrität empfindlicher Komponenten wie denen, die in der Elektronik- und Präzisionstechnik-Industrie verwendet werden, erhält.

Energieeffizienz senkt Betriebskosten

Faserlaser werden für ihre bemerkenswerte Energieeffizienz gefeiert, da sie im Vergleich zu traditionellen CO2-Lasern bis zu 30 % weniger Strom verbrauchen. Diese Effizienz reduziert die Betriebskosten erheblich und macht die Faserlaser-Technologie zu einer kosteneffektiven Alternative für Hersteller, die darauf abzielen, die Produktivität zu maximieren. Der Wechsel zur Faserlaser-Technologie kann auf Dauer den Gesamtenergieverbrauch um bis zu 60 % senken und bietet langfristige finanzielle Einsparungen. Diese Reduktion des Stromverbrauchs erhöht nicht nur die Nachhaltigkeit in der Fertigung, sondern passt sich auch dem weltweiten Trend hin zu energieeffizienten Fertigungslösungen an, wodurch Industrien ihren Kohlenstofffußabdruck reduzieren können, während sie hohe Produktionsstandards aufrechterhalten.

Technologische Innovationen, die Präzision vorantreiben

Schweizer Control-Systeme für fehlerfreien Betrieb

Schweizer Ingenieurkunst steht für Präzision, und Hersteller haben schweizerisch entwickelte Steuersysteme in Faserlaser-Technologien integriert, um makellose Genauigkeit zu erreichen. Diese fortschrittlichen Steuersysteme verfügen über Echtzeit-Rückkopplungsmechanismen, die während des Betriebs kontinuierliche Anpassungen sicherstellen, um präzise Schneidbedingungen aufrechtzuerhalten. Solche Technologien sind entscheidend für eine erhebliche Reduktion von Fehlermargen und gewährleisten höhere Qualitätsergebnisse für Branchen, die auf Genauigkeit angewiesen sind. Branchenexperten betonen außerdem, dass diese Systeme durch die Verwendung sophistizierter Algorithmen und Hardwareframeworks die präzise Schneidung verbessern, was den Ruf schweizerisch entwickelter Lösungen im Bereich der Hochpräzisions-Laseroperationen festigt.

Hochpräzise Schleifgetriebe

Eine hohe Präzision ist in modernen Laserschneidanwendungen entscheidend, insbesondere in Sektoren, die eine konsistente Qualität erfordern, wie der Automobil- und Luftfahrtindustrie. Die Einbindung von hochpräzisem Schleifen in Racksystemantriebe bietet eine erhebliche Verringerung des Spielraums, ein häufiges Problem, das die Schnittqualität und Wiederholgenauigkeit beeinträchtigt. Diese Antriebe steigern laut Studien, die die Effizienz präziser Racksysteme analysieren, nicht nur die Schnelligkeit des Schneidens, sondern gewährleisten auch die Erhaltung der gewünschten Qualität. Das Ergebnis ist eine Steigerung der Betriebs-effizienz ohne Kompromisse bei der Qualität der Ausgaben, was diese Mechanismen zu einer wertvollen Innovation im präzisionsbasierten Fertigen macht.

Stabilität der Doppeltemperatur-Wasser Kühlung

Stabile Betriebstemperaturen sind entscheidend für eine effiziente Laserleistung, und Dual-Temperatur-Wasserkühlungssysteme bieten eine robuste Lösung. Diese Systeme erhalten optimale Lasertemperaturen, indem sie die Kühlprozesse für verschiedene Komponenten trennen, was die Lebensdauer der Komponenten verlängert und konsistent hohe Schnittqualitäten liefert. Temperaturschwankungen werden minimiert, was die Stabilität der Laseroperationen erheblich verbessert. Experten im Bereich empfehlen die Einführung von Doppelkühlsystemen, da sie zuverlässige Leistungen in anspruchsvollen Installationen bieten und insbesondere für jene empfohlen werden, die auf Exzellenz bei hochleistungsfähigen Laserinstallationen Wert legen.

Scheinwerfer auf Hochleistungs-Faserlaser-Modellen

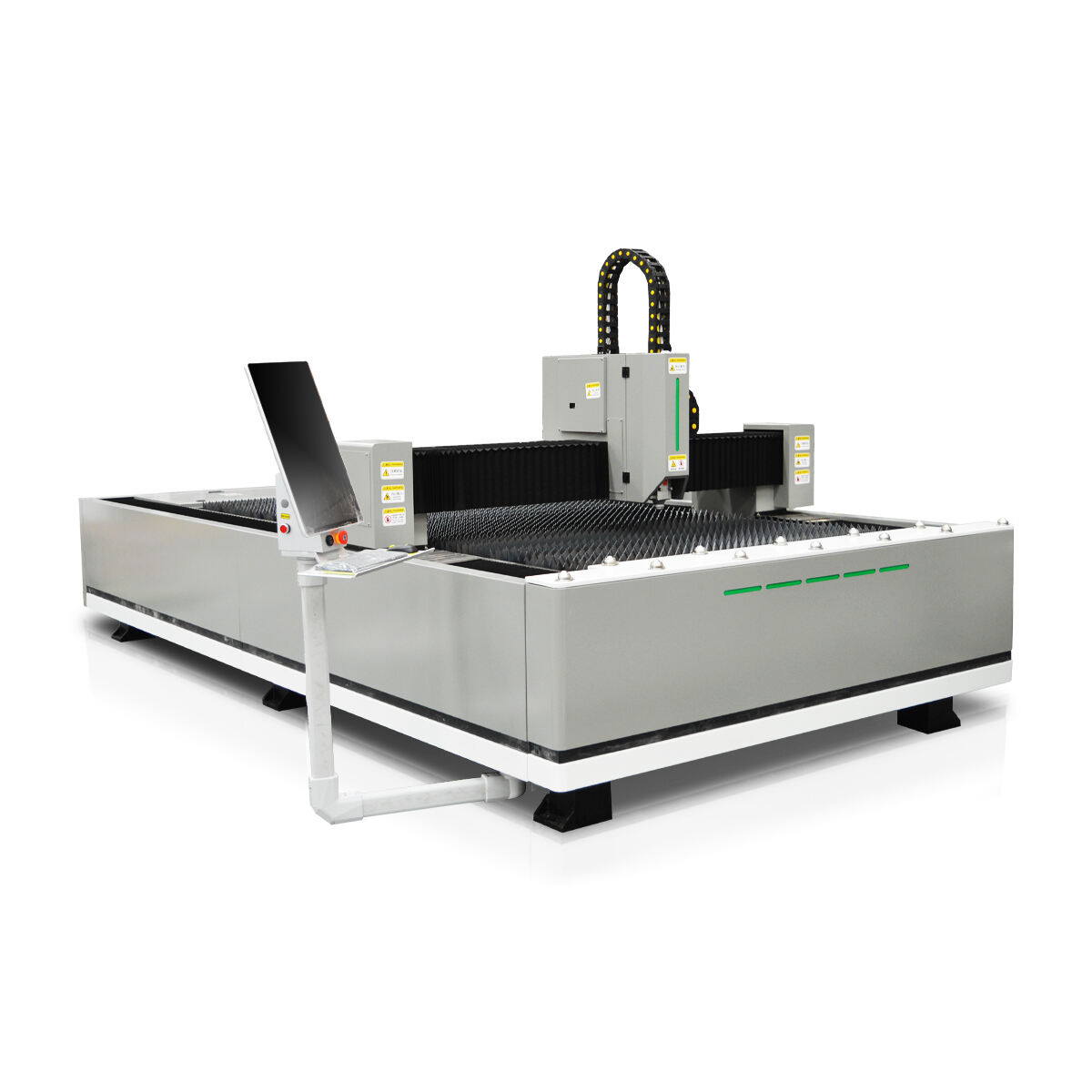

WR 1530 Faserlaser-Schneidmaschine: Präzisionsingenieurwesen

Die WR 1530 Fiber-Laser-Schneidmaschine steht für präzise Ingenieurskunst, die auf hochleistungsfähiges Schneiden zugeschnitten ist. Dieses Modell genießt einen ausgezeichneten Ruf wegen seines robusten Designs, das es ermöglicht, eine Vielzahl von Materialien mit minimalen Fehlern zu verarbeiten. Seine Fähigkeit zur Hochdurchsatzverarbeitung macht es besonders in der Fertigungsbranche beliebt. Viele Hersteller wählen diese Maschine wegen ihrer konsequenten Zuverlässigkeit und fortschrittlichen Funktionen wie präzise Ingenieurskunst und leistungsstarke Schneidefähigkeiten. Es ist kein Wunder, dass die Verkaufsdaten einen erheblichen Marktanteil für dieses Modell zeigen, was seine Beliebtheit und weitreichende Nutzung unterstreicht.

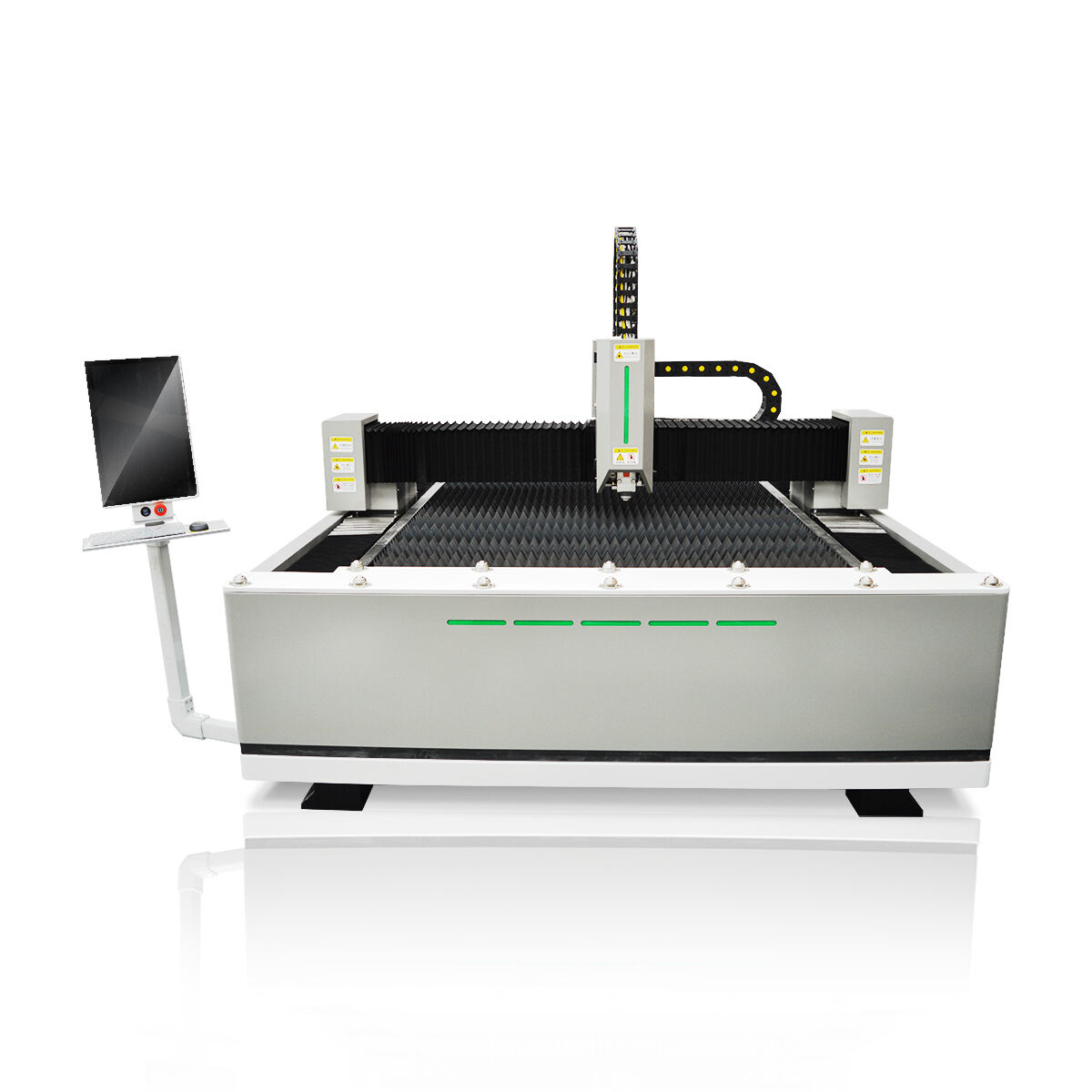

Verbesserter 1530er Typ: Fortgeschrittene Prozesssteuerung

Das verbesserte Modell 1530 hebt die präzise Schneidung auf neue Höhen mit seinen fortgeschrittenen Prozesssteuerungsfunktionen. Diese Upgrades umfassen innovative Softwarealgorithmen, die automatisch die Schneideparameter je nach Materialart und -dicken anpassen, um eine optimale Leistung zu gewährleisten. Durch die Einbindung von Echtzeit-Anpassungen verbessert dieses Modell erheblich die Effizienz und minimiert den Materialverbrauch – ein Vorteil, den viele Hersteller schätzen. Diese Verbesserungen haben zu einer deutlichen Reduktion des Materialabfalls und erhöhten Ausbeuteraten geführt, was beweist, dass das verbesserte Modell 1530 ein leistungsstarkes Werkzeug für Branchen ist, die sich auf Nachhaltigkeit und Effizienz konzentrieren.

Anwendungen in verschiedenen Branchen

Fertigung von Automobilkomponenten

Faserlaser-Schneidtechnologie spielt eine entscheidende Rolle in der Automobilherstellung, wo Präzision und detaillierte Designelemente von höchster Bedeutung sind. Diese Maschinen zeichnen sich dadurch aus, dass sie hochwertige Komponenten wie Karosseriebleche und komplexe Teile mit präziser Geometrie und minimalem Materialverlust herstellen können. Die Fähigkeit von Faserlasern, Materialien wie hochfeste Stähle zu verarbeiten, macht sie in dieser Branche unersetzlich. Marktforschungsstudien deuten darauf hin, dass ihre Anwendung im Automobilsektor weiter wachsen wird, hauptsächlich aufgrund des steigenden Bedarfs an Präzision und Effizienz bei der Fahrzeugproduktion.

Luftfahrtgrad-Metallbearbeitung

In der Luft- und Raumfahrtindustrie ist die Notwendigkeit von Präzision und Zuverlässigkeit nicht verhandelbar, weshalb Faserlaser zur Metallbearbeitung die bevorzugte Wahl sind. Luft- und Raumfahrtmaterialien sind oft aufgrund ihrer Stärke und Dicke schwierig zu schneiden. Faserlasers jedoch bieten die Feinheit und Kontrolle, die notwendig sind, um präzise Schnitte durchzuführen, ohne die Integrität des Materials zu beeinträchtigen. Berichte deuten darauf hin, dass es zu einem gesteigerten Einsatz dieser Lasertechnologien in der Luft- und Raumfahrtfertigung kommt, hauptsächlich aufgrund der hohen Leistung und fortschrittlichen Fähigkeiten von Faserlasern. Diese Entwicklung wird von der Notwendigkeit getrieben, leichte und dennoch robuste Komponenten herzustellen.

Elektronik-Mikroschneidlösungen

Die Elektronikindustrie ist stark auf mikroskopische Schneidefähigkeiten angewiesen, einem Bereich, in dem Faserlaser-Systeme überlegen sind. Diese Systeme sind unerlässlich für das Schneiden von Leiterplatten und komplexen elektronischen Komponenten, was hohe Präzision und Kontrolle erfordert. Mit dem fortschreitenden Trend zur Miniaturisierung elektronischer Geräte hat sich eine deutliche Erhöhung der Nachfrage nach Lasermikroschneidlösungen bemerkbar gemacht. Eine Marktanalyse hat gezeigt, dass die Fähigkeit von Faserlasern, genaue Schnitte auszuführen, zunehmend gegenüber herkömmlichen Schneidmethoden bevorzugt wird, was ihre Bedeutung in der Elektronikfertigung weiter festigt.

Wartung optimaler Leistung und Langlebigkeit

Präventive Wartung für eine Lebensdauer von 100.000+ Stunden

Das Aufstellen eines präventiven Wartungsplans ist entscheidend, um sicherzustellen, dass Faserlaser effizient für über 100.000 Stunden betrieben werden können. Regelmäßige Wartungsaktivitäten wie Linse Reinigung und Ausrichtungsprüfungen sind essenziell, um unnötigen Stillstand und teure Reparaturen zu vermeiden. Branchenleitlinien empfehlen spezifische Wartungspraktiken, die das Lebensalter des Lasers erheblich verlängern und die Leistung steigern können. Um die Betriebs-effizienz aufrechtzuerhalten, müssen Hersteller diese Praktiken sorgfältig befolgen.

Echtzeit-Überwachung von optischen Komponenten

Die Verwendung von Echtzeit-Überwachungssystemen für optische Komponenten ist eine proaktive Strategie, um potenzielle Probleme frühzeitig zu erkennen und anzugehen. Dieser Ansatz hilft, die Schneidgenauigkeit aufrechtzuerhalten und den Stillstand zu reduzieren, um eine kontinuierliche Maschinenbetrieb zu gewährleisten. Experten betonen, dass die Echtzeit-Überwachung für ein längeres Lebensalter von Lasermaschinen entscheidend ist und im Laufe der Zeit erhebliche Reduktionen der Wartungskosten bietet.

Optimierungsstrategien für Schneidparameter

Die Optimierung der Schneidparameter ist entscheidend für die Erreichung einer verbesserten Schnittqualität und Effizienz. Strategien umfassen die Anpassung von Geschwindigkeit, Leistungseinstellungen und Fokalpositionen an das zu verarbeitende Material und dessen Dicke, was zu verbesserten Ergebnissen führt. Forschungen zeigen, dass selbst kleine Anpassungen die Schnittqualität erheblich verbessern und den Materialverbrauch reduzieren können. Die Anwendung dieser Optimierungstechniken stellt sicher, dass der Laserschneidprozess auf spezifische Anforderungen zugeschnitten ist und die Produktivität maximiert wird.