Vorteile der Verwendung von industriellen Laserschneidmaschinen in der Fertigung

Verständnis des industriellen Laserschneidens

Das industrielle Laserschneiden ist eine entscheidende Technologie in der Präzisionsfertigung. Es nutzt hochkonzentrierte Laserstrahlen, um verschiedene Materialien mit bemerkenswerter Genauigkeit und Effizienz zu schneiden. Dieser Prozess beinhaltet, dass der Laser immense Energie auf einen kleinen Bereich fokussiert, wodurch das Material schmilzt, brennt oder verdampft. Die durch das Laserschneiden erreichte Präzision macht es unverzichtbar in Branchen, die hochwertige, komplizierte Designs erfordern, und hat den Umfang dessen, was in der Fertigung möglich ist, erweitert.

Der Ursprung der Laserschneidtechnologie geht auf die 1960er Jahre zurück, als sie erstmals für industrielle Anwendungen eingeführt wurde. Im Laufe der Jahrzehnte hat sich diese Technologie erheblich weiterentwickelt und nutzt Fortschritte in der Lasertechnologie und Steuerungssystemen. Ursprünglich in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt, hat sich das Laserschneiden auf verschiedene Branchen ausgeweitet, einschließlich der Elektronik- und Medizintechnik. Die kontinuierliche Innovation in der Lasertechnologie, wie die Entwicklung von Faser- und CO2-Lasern, hat den Prozess schneller, vielseitiger und für eine breitere Palette von Anwendungen zugänglich gemacht.

Schlüsselkomponenten von Laserschneidsystemen

Laserschneidsysteme bestehen aus mehreren kritischen Komponenten, die zusammenarbeiten, um präzises Schneiden zu erreichen. Die wesentlichen Teile umfassen:

- Laserquelle : Dies ist das Herz des Systems, das den Laserstrahl erzeugt, der zum Schneiden verwendet wird. Je nach Anwendung werden verschiedene Arten von Lasern, wie CO2- oder Faserlaser, aufgrund ihrer einzigartigen Eigenschaften ausgewählt.

- Optik Die Optik, einschließlich Spiegel und Linsen, leitet und fokussiert den Laserstrahl präzise auf die Oberfläche des Materials. Hochwertige Optik ist entscheidend für die Erhaltung der Strahlqualität und das Erreichen der gewünschten Schneidgenauigkeit.

- Bewegungssteuerungssystem Es stellt sicher, dass der Laser gemäß dem von CAD-Dateien definierten Pfad schneidet. Dies umfasst Motoren und Steuerungen, die die Bewegung des Schneidkopfes und des Materials darunter verwalten.

Der Schneidkopf ist ein weiteres wichtiges Bauteil, das dafür verantwortlich ist, den Laserstrahl zu lenken und während des Schneidprozesses den Fokus zu halten. Ausgestattet mit einer Düse sorgt der Schneidkopf dafür, dass der Strahl das Material effizient und präzise trifft. Er umfasst oft Systeme zur Höhenmessung und Autofokus, um sich an Variationen in der Materialdicke anzupassen, was die Genauigkeit und Konsistenz verbessert. Das Verständnis dieser Komponenten ist entscheidend für die Aufrechterhaltung der Effizienz und Effektivität eines Laserschneidsystems.

Arten von Laserschneidtechniken

Laserschneidetechniken variieren stark, um unterschiedlichen Materialien und Projektanforderungen gerecht zu werden. Eine der Schlüsselmethoden ist das Fusionsschneiden , das besonders effizient für das Schneiden von metallischen Materialien ist. Diese Technik beinhaltet die Verwendung eines Hochleistungslasers, um Material zu schmelzen, während ein Gasstrahl, wie Stickstoff oder Argon, das geschmolzene Metall wegbläst. Fusionsschneiden ist bekannt dafür, saubere Kanten zu erzeugen und wird oft für Metalle wie Edelstahl und Aluminium verwendet, bei denen ein polierter Finish entscheidend ist.

Ein weiterer spezialisierter Ansatz ist Schnitt mit der Flamme , das Wärme und Sauerstoff anwendet, um dickere Materialien zu schneiden. Diese Methode entzündet das Material und hält den Schnitt aufrecht, indem reiner Sauerstoff auf den erhitzten Bereich geleitet wird, wodurch das Material effektiv verbrannt wird. Flammenschneiden wird überwiegend in industriellen Umgebungen für Materialien wie Baustahl eingesetzt, wo seine Fähigkeit, dickere Metalle zu bearbeiten, von unschätzbarem Wert ist. Allerdings nimmt seine Effektivität ab, wenn es auf Edelstahl oder Aluminium angewendet wird, wo Techniken wie das Fusionsschneiden aufgrund der überlegenen Schnittqualität vorzuziehen sind.

Schließlich haben wir Sublimationsschneiden , das ideal für Materialien ist, die Präzision erfordern, ohne zu schmelzen. Diese Technik beinhaltet das Verdampfen von Material direkt in ein Gas unter Verwendung von Laserenergie, was komplizierte und filigrane Schnitte bei bestimmten Kunststoffen und komplexen Formen ermöglicht. Sublimationsschneiden ist besonders geeignet für detaillierte Designs, bei denen die Erhaltung der Materialintegrität entscheidend ist, da es die Verzerrung vermeidet, die mit dem Schmelzen verbunden ist. Das Verständnis dieser Schneidetechniken ermöglicht es Herstellern, den richtigen Prozess auszuwählen, um spezifische Projektanforderungen effizient zu erfüllen.

Materialien, die sich für das Laserschneiden eignen

Laserschneiden ist eine vielseitige Methode, die eine Vielzahl von Materialien berücksichtigt, von denen jedes einzigartige Vorteile bietet. Metalle wie Aluminium, Stahl und Edelstahl werden häufig aufgrund ihrer hohen Festigkeit und Haltbarkeit verwendet. Aluminium ist leicht und dennoch stark, Stahl bietet eine hohe Zugfestigkeit, die ideal für den Bau ist, und Edelstahl wird wegen seiner Korrosionsbeständigkeit bevorzugt. Die Eigenschaften jedes Metalls machen es für verschiedene Anwendungen in der Fertigung und industriellen Prozessen geeignet.

Nichtmetallische Materialien wie Holz und Kunststoffe reagieren ebenfalls gut auf das Laserschneiden. Holz kann präzise mit detaillierten Mustern geschnitzt werden, was es beliebt für dekorative Gegenstände und Möbel macht. Kunststoffe, einschließlich Acryl und Polycarbonat, absorbieren Laserenergie effizient, was präzise Schnitte und Gravuren ermöglicht. Je nach gewünschtem Finish und Materialtyp können unterschiedliche Techniken beim Schneiden dieser Nichtmetalle angewendet werden.

Verbundmaterialien stellen zusätzliche Herausforderungen für das Laserschneiden dar. Diese Materialien bestehen aus mehreren Schichten, die in ihrer Zusammensetzung variieren können, was eine sorgfältige Berücksichtigung der Lasereinstellungen erfordert. Probleme wie Wärmeverteilung und potenzielle Delamination müssen verwaltet werden, um einen sauberen Schnitt zu gewährleisten. Daher ist es beim Laserschneiden von Verbundwerkstoffen entscheidend, Techniken zu testen und anzupassen, um die besten Ergebnisse zu erzielen.

Anwendungen des industriellen Laserschneidens in verschiedenen Branchen

Das industrielle Laserschneiden hat die Automobilindustrie revolutioniert, indem es die Produktion von komplexen Fahrzeugteilen und die Erstellung von Prototypen und maßgeschneiderten Komponenten ermöglicht hat. Die Präzision und Geschwindigkeit des Laserschneidens machen es ideal für die Gestaltung komplexer Designs, ohne den zusätzlichen Abfall, der typischerweise mit traditionellen Methoden verbunden ist. Dies gewährleistet nicht nur qualitativ hochwertigere Ergebnisse, sondern optimiert auch den Herstellungsprozess erheblich, was zu einer erhöhten Effizienz und reduzierten Produktionskosten beiträgt.

Im Luftfahrtsektor ist das Laserschneiden entscheidend für die Herstellung von leichten Strukturen und präzisen Komponenten. Diese Technologie unterstützt die strengen Sicherheitsvorschriften der Luftfahrtindustrie, indem sie hochpräzise Schnitte ermöglicht, die für die Einhaltung strenger Toleranzen erforderlich sind. Komponenten wie Turbinenschaufeln, Rumpfteile und andere kritische Elemente profitieren von der Fähigkeit des Laserschneidens, eine Vielzahl von Materialien mit minimaler Verzerrung zu verarbeiten, was sowohl die Leistung als auch die Sicherheit verbessert.

Die Medizintechnikbranche nutzt ebenfalls die Laserschneidtechnologie, um ihre hohen Standards an Hygiene und Präzision zu erfüllen. Laserschneiden wird eingesetzt, um komplexe und präzise medizinische Instrumente und Implantate herzustellen. Die kontaktlose Natur des Laserschneidens hilft, sterile Bedingungen aufrechtzuerhalten, was für medizinische Anwendungen von entscheidender Bedeutung ist. Darüber hinaus gewährleistet die Fähigkeit, hochpräzise Schnitte zu erzeugen, dass medizinische Geräte die erforderlichen Spezifikationen für Leistung und Sicherheit erfüllen, wodurch das Laserschneiden ein unverzichtbares Werkzeug in der medizinischen Fertigung wird.

Vorteile des industriellen Laserschneidens

Industrielles Laserschneiden bietet erhebliche Vorteile in Bezug auf Präzision und Effizienz. Die Technologie hat ihre Fähigkeit unter Beweis gestellt, Fehler erheblich zu reduzieren und Genauigkeitsniveaus von bis zu 0,1 mm zu erreichen, was insbesondere in risikobehafteten Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie von entscheidender Bedeutung ist. Darüber hinaus beschleunigen Laserschneidmaschinen die Produktionszeiten, indem sie schneller arbeiten als traditionelle Schneidemethoden, was die Gesamtproduktivität erhöht.

Vielseitigkeit ist ein weiterer entscheidender Vorteil des Laserschneidens, da es eine Vielzahl von Materialien von Metallen über Stoffe bis hin zu Kunststoffen verarbeiten kann. Diese Anpassungsfähigkeit ermöglicht es den Branchen, Laserschneiden für maßgeschneiderte Lösungen einzusetzen, ohne dass mehrere Systeme erforderlich sind, was es zu einer äußerst effizienten Wahl macht. Ob es sich um detaillierte Gravuren auf Schmuck oder präzise Metallschnitte in der Fertigung handelt, die Laserschneidtechnologie erfüllt nahtlos unterschiedliche Anforderungen.

Darüber hinaus kann die Verwendung von industriellen Laserschneidverfahren zu erheblichen Einsparungen bei Abfall und Betriebskosten führen. Im Gegensatz zu traditionellen Methoden minimiert das Laserschneiden den Materialverlust, was zu Materialeinsparungen beiträgt. Darüber hinaus ist die Technologie energieeffizient und benötigt im Vergleich zu älteren Systemen weniger Strom. Diese Faktoren tragen zusammen zu erheblichen Kosteneinsparungen bei und machen das Laserschneiden zu einer nachhaltigen und wirtschaftlich tragfähigen Lösung für die modernen Fertigungsbedürfnisse.

Vorgestellte industrielle Laserschneidmaschinen

Entdecken Sie unser Sortiment an industriellen Laserschneidmaschinen, die darauf ausgelegt sind, die Produktivität und Präzision in verschiedenen Anwendungen zu steigern.

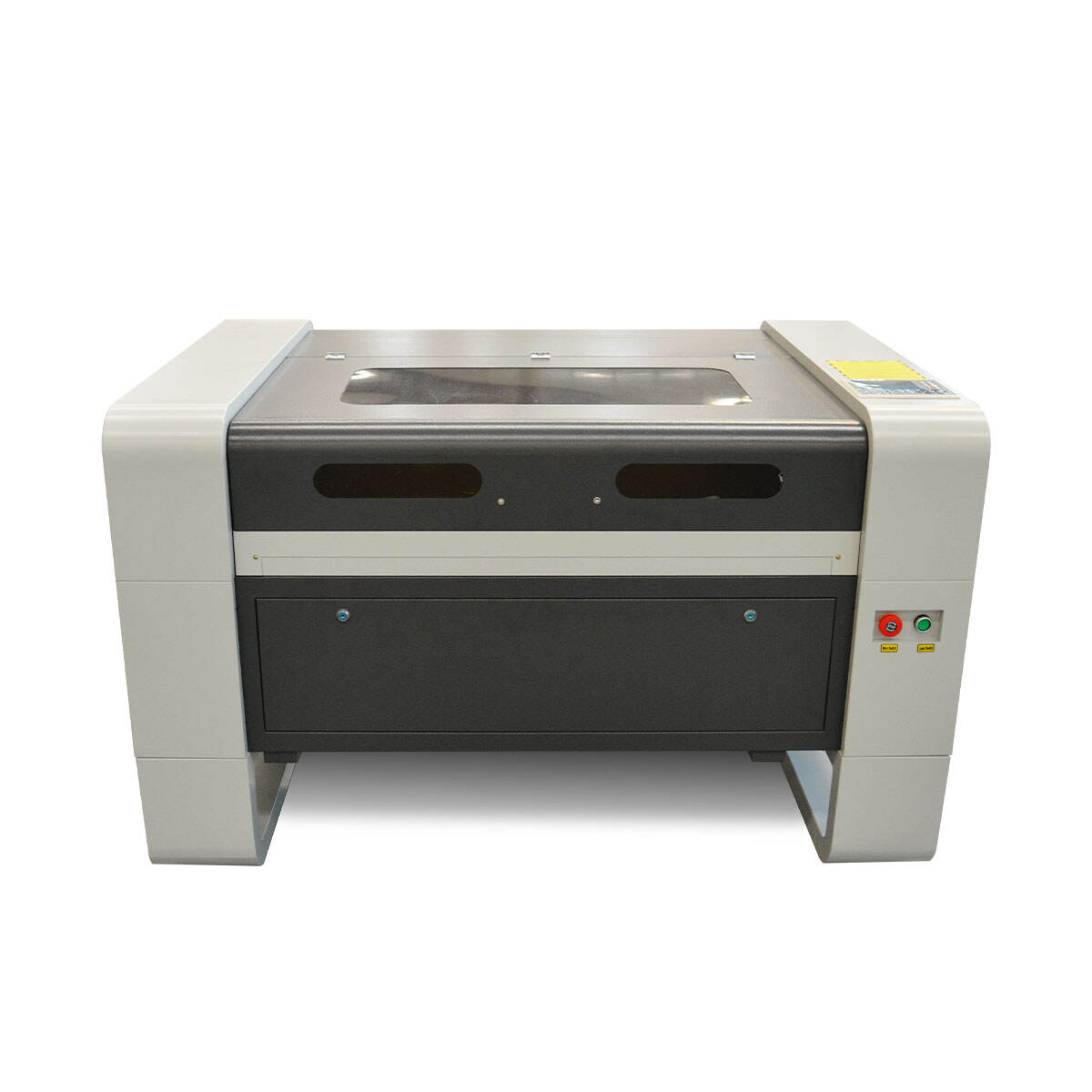

Maschinen zum Lasergravurieren und Schneiden 1080

Diese Maschine bietet unvergleichliche Präzision für kleine bis mittlere Projekte. Ausgestattet mit professionell gravierten optischen Linsen und roter Lichtpositionierung liefert sie stabile, genaue Ergebnisse. Ihre starke Softwarekompatibilität gewährleistet eine einfache Handhabung in verschiedenen Anwendungen.

Maschinen zum Lasergravurieren und Schneiden 1325

Perfekt für die Verarbeitung größerer Materialien, kommt das Modell 1325 mit hochwertigen Laserröhren, die konsistente Ergebnisse gewährleisten. Es verfügt über Hochleistungsbauteile für effizientes Großformat-Schneiden und graviert nahtlos sowohl zylindrische als auch unregelmäßige Produkte.

Maschinen zum Lasergravurieren und Schneiden 4060

Dieses Modell ist für Effizienz konzipiert und ideal für sowohl Gravur- als auch Schneidaufgaben. Seine humanisierte Körperstruktur ermöglicht einen einfachen Transport, während die einfache Bedienung hochpräzise Ergebnisse gewährleistet.

Maschinen zum Lasergravurieren und Schneiden 7050

Diese Maschine glänzt bei schweren Einsätzen und sorgt gleichzeitig für hohe Präzision. Sie ist einfach zu bedienen, zu transportieren und mit einer Vielzahl von Designsoftware kompatibel, was die Flexibilität erhöht.

Maschinen zum Lasergravurieren und Schneiden 9060

Für professionelle Anwendungen maßgeschneidert, verfügt diese Maschine über fortschrittliche Funktionen wie präzise Positionierung und eine Hebebühne. Ihre Kompatibilität mit verschiedenen Designsoftware macht sie zu einem unverzichtbaren Werkzeug für komplexe Aufgaben.

Diese Maschinen sind so konzipiert, dass sie unterschiedlichen industriellen Anforderungen gerecht werden, und bieten Flexibilität, Präzision und überlegene Leistung in verschiedenen Anwendungen.